1.1 Кожухотрубчатые теплообменники

В зависимости от назначения кожухотрубчатые аппараты могут быть теплообменниками, холодильниками, конденсаторами и испарителями; их изготовляют одно- и многоходовыми.

Преимущество аппаратов данного типа, это: простота изготовления и эксплуатации; надежность и универсальность в работе; аппараты данного типа можно использовать в широком диапазоне температур и давлений, и при любом сочетании теплоносителей.

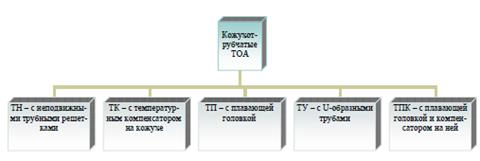

Кожухотрубчатые аппараты выполняют пяти видов:

- с неподвижными трубными решетками;

- с температурным компенсатором на кожухе;

- с плавающей головкой;

- с U-образными трубами;

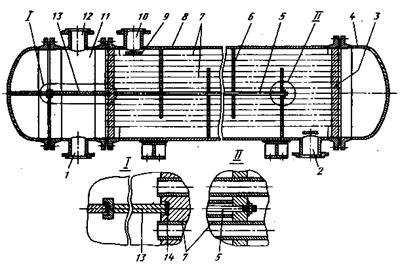

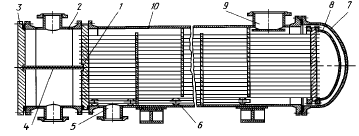

- с плавающей головкой и компенсатором на ней (рисунок 1.9).

Рисунок 1.9 – Типы кожухотрубчатых ТОА

Основные элементы конструкции кожухотрубных аппаратов.

Основу кожухотрубных теплообменных аппаратов составляют трубки обычно круглого сечения, заключенные в кожух таким образом, что оси трубок и корпуса параллельны. Важнейшими элементами конструкции теплообменных аппаратов являются трубные пучки, корпуса, входные, выходные и поворотные камеры, а также патрубки, по которым осуществляются подвод и отвод теплоносителей.

Корпуса и опоры.

Корпус теплообменного аппарата представляет собой оболочку, вмещающую взаимодействующие между собой теплоносители в контактных (смешивающих) аппаратах, а также трубный пучок в поверхностных аппаратах.

Обычно корпус имеет вид цилиндра, внутри которого размещены трубки поверхности теплообмена и циркулирует теплоноситель. Цилиндрические обечайки получили широкое распространение, поскольку отличаются простотой изготовления и рациональным расходом материала. Обечайка корпуса изготавливается из стальной листовой заготовки соответствующего размера, края которой соединяются продольным сварным швом. Кожух малого размера (диаметром до 0,6 м) можно изготовить из цельной трубы соответствующей длины. Корпуса конденсаторов, маслоохладителей и охладителей эжекторов изготавливаются из плоских стальных листов. Форма поперечного сечения корпуса аппарата определяется, прежде всего, принятой компоновкой трубного пучка.

Теплоноситель поступает в кожух через входной патрубок и выходит через выходной. Патрубки обычно изготавливаются из стандартных труб, которые привариваются к кожуху. Там, где требуется равномерное распределение теплоносителя по длине или периметру корпуса, а также защита трубок от динамического воздействия потока, применяются специальные конструктивные элементы – концентрические рассекатели, пароотбойные щиты, паровые рубашки и т.д. Патрубки могут иметь фланцы для присоединения подводящих и отводящих трубопроводов.

Корпуса теплообменников могут испытывать воздействие термических напряжений, возникающих вследствие различного температурного удлинения трубного пучка и корпуса. Для уменьшения этих напряжений на корпусе устанавливаются линзовые компенсаторы.

Толщина стенок корпуса рассчитывается исходя из величины допускаемых напряжений, а также из условия устойчивости формы. Для придания жесткости корпуса больших размеров усиливаются приварными ребрами.

Поддержание высокого уровня коэффициента теплопередачи в аппарате с конденсацией одного из теплоносителей требует удаления из межтрубного пространства неконденсирующихся газов, для чего корпуса аппаратов оборудуются специальными патрубками и арматурой.

Корпуса теплообменных аппаратов монтируются на различных опорах в зависимости от пространственной ориентации аппарата, его веса и габаритов, а также от его места в компоновке турбоустановки.

Аппараты с плоским днищем могут устанавливаться непосредственно на фундамент. Вертикальные аппараты чаще всего имеют в качестве опор отдельные лапы, в количестве не менее двух, которые жестко соединены с корпусом и опираются на специальные конструкции, так что аппарат находится в подвешенном состоянии.

Горизонтальные аппараты устанавливаются на сварные седловые опоры, которые размещаются в нижней части корпуса и могут быть как отъемными, так и жестко соединенными с аппаратом.

Водяные камеры.

Водяные камеры предназначены для подвода и отвода охлаждающей (нагреваемой) воды, а также распределения ее по трубкам поверхности теплообмена аппарата. Водяные камеры присоединяются к корпусам аппаратов при помощи сварного или фланцевого соединения. Форма поперечного сечения водяных камер определяется компоновкой трубного пучка и размерами корпуса аппарата и должна обеспечивать минимальные напряжения в металле, а также возможно более низкие величины гидравлического сопротивления. В зависимости от числа ходов воды в аппарате водяные камеры разделяются глухими перегородками на необходимое количество отсеков. Водяные камеры изготавливаются из того же металла, что и обечайки корпусов.

Водяные камеры теплообменников достаточно часто выполняются сварными, составляющими единое целое с корпусом, что позволяет сохранять высокую герметичность аппарата. В этом случае крышки водяных камер обычно выполняются съемными.

Для аппаратов с цилиндрическими корпусами применяются днища-крышки, стандартизованные и унифицированные по диаметрам обечаек, эллиптические, полусферические и плоские, отбортованные для обеспечения высококачественного соединения с корпусом. Толщина стенки выпуклой части днища обычно принимается равной толщине цилиндрической части днища для того, чтобы напряжения в обеих частях днища были одинаковыми.

Наименьшую расчетную толщину имеют сферические днища. Однако стоимость изготовления сферических днищ является наиболее высокой. Эллиптические днища лучше всего сопротивляются внутреннему давлению, если кривые их меридионального сечения являются половиной эллипса с большой осью, равной диаметру обечайки корпуса, и малой осью, равной удвоенной высоте выпуклой части.

На крышки водяных камер действуют большие усилия от давления воды. Чтобы уменьшить толщину стенки днищ, в водяных камерах устанавливаются анкерные связи, служащие также и для уменьшения прогиба трубной доски.

Трубные доски и промежуточные перегородки.

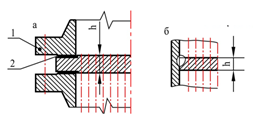

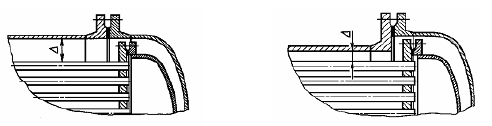

Трубные доски теплообменных аппаратов предназначены для крепления трубок поверхности теплообмена и объединения их в трубный пучок. Трубная доска представляет собой пластину, форма которой соответствует форме поперечного сечения корпуса аппарата и его водяных камер. Количество и расположение отверстий под трубки поверхности теплообмена определяются принятой компоновкой трубного пучка. Крепление трубной доски к корпусу аппарата производится либо приваркой к корпусу, либо путем зажатия ее между стальными фланцами крышки и корпуса с прокладками для герметизации (рисунок 1.10).

|

а) между фланцами |

б) приваркой |

1 – фланец, 2 – прокладка

Рисунок 1.10 – Крепление трубной доски к корпусу аппарата

Трубные доски испытывают действие нагрузки от разности давлений теплоносителей в водяных камерах и межтрубном пространстве. Упругим основанием для трубной доски являются фланцы корпуса и трубки поверхности теплообмена аппарата. Кроме этого, трубная доска часто имеет служащие для ее разгрузки анкерные связи, опирающиеся на крышки водяных камер. Толщина трубной доски определяется из условия прочности на изгиб с учетом ослабления расчетного поперечного сечения пластины отверстиями под трубки и с учетом укрепления трубной доски анкерными связями.

Промежуточные перегородки обеспечивают необходимый способ наружного обтекания теплоносителем трубного пучка, повышают скорость движения межтрубного теплоносителя, препятствуют провисанию и повышенной вибрации трубок, ужесточают корпус аппарата, а в вертикальных аппаратах с конденсацией пара способствуют отводу конденсата и уменьшению средней толщины конденсатной пленки на трубках, что, в свою очередь, позволяет повысить интенсивность теплообмена.

Толщина промежуточных перегородок обычно находится в пределах от 8 до 25 мм в зависимости от типа аппарата и вибрационных характеристик трубок в пучке. Размещение отверстий в промежуточных перегородках, через которые проходят трубки, такое же, как и на трубной доске. Отверстия должны иметь диаметр, как правило, на 0,2– 0,4 мм больший, чем наружный диаметр трубок. Края отверстий должны скругляться галтелью для снижения интенсивности износа трубок при трении их в отверстиях перегородки. В местах, не занятых трубками, в перегородках иногда выполняются окна для выравнивания распределения теплоносителя в межтрубном пространстве по длине аппарата.

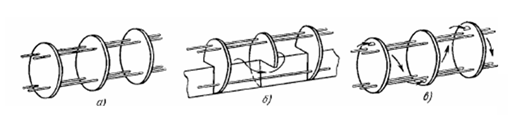

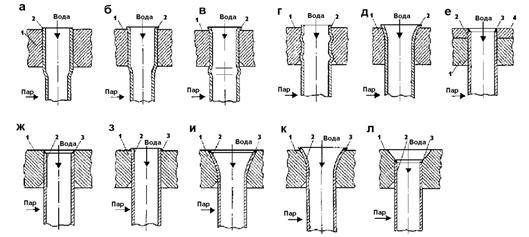

Поперечные перегородки (рисунок 1.11), размещаемые в межтрубном пространстве теплообменников, предназначены для организации движения теплоносителя в направлении, перпендикулярном оси труб, и увеличения скорости теплоносителя в межтрубном пространстве. В обоих случаях возрастает коэффициент теплоотдачи на наружной поверхности труб.

Трубки и способы их крепления.

Трубки поверхности теплообмена являются одним из наиболее ответственных элементов теплообменных аппаратов. В теплообменных аппаратах применяются прямые, U- и П-образные, а также спиральные трубки. В настоящее время большинство теплообменных аппаратов различного назначения оснащаются цельнотянутыми бесшовными трубками с наружным диаметром от 12 до 30 мм, изготовленными как из цветных металлов (латуни и других медно-никелевых сплавов), так и из нержавеющей стали. Толщина стенки трубок в большинстве случаев составляет от 1,0 до 1,5 мм, иногда применяются трубки с толщиной стенки 0,75 мм, а в периферийных рядах трубных пучков со стороны входа пара иногда устанавливаются трубки с толщиной стенки 1,5 – 2,0 мм, обладающие большим запасом прочности и износостойкости.

|

а) сплошные |

б) с секторным вырезом |

в) с щелевым вырезом |

|

г) с сегментным вырезом |

д) кольцевые |

Рисунок 1.11 – Типы поперечных перегородок

Важным требованием, предъявляемым к трубкам поверхности теплообмена, является их стойкость против коррозии. Коррозия трубок является фактором, снижающим как эффективность теплообмена, так и надежность аппарата в целом. Трубки могут корродировать с двух сторон, например, с водяной – под воздействием охлаждающей воды и с паровой – под воздействием пара и конденсата. Возникающие в результате коррозии свищи и трещины приводят к попаданию охлаждающей (нагреваемой) воды в конденсат, что совершенно недопустимо, прежде всего, для конденсаторов и подогревателей сетевой воды.

Для интенсификации теплообмена иногда используют турбулизаторы – элементы, турбулизирующие или разрушающие пограничный слой теплоносителя на наружной поверхности труб. Стремление интенсифицировать теплоотдачу со стороны малоэффективного теплоносителя (газы, вязкие жидкости) привело к разработке различных конструкций оребренных труб. Установлено, что оребрение увеличивает не только теплообменную поверхность, но и коэффициент теплоотдачи от оребренной поверхности к теплоносителю вследствие турбулизации потока ребрами. При этом, однако, надо учитывать возрастание затрат на прокачивание теплоносителя.

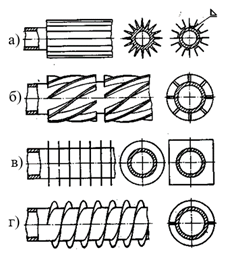

Применяют трубы с продольными (рисунок 1.12, а) и разрезными (рисунок 1.12, б) ребрами, с поперечными ребрами различного профиля (рисунок 1.12, в). Оребрение на трубах можно выполнить в виде спиральных ребер (рисунок 1.12, г), иголок различной толщины и др.

Рисунок 1.12 – Трубы с оребрением

Одним из основных факторов, определяющих надежную работу теплообменных аппаратов, является обеспечение плотности и прочности соединения трубок с трубными досками. Крепление трубок в трубных досках должно быть герметичным и долговечным во всем диапазоне режимов работы аппаратов. Крепление должно обеспечивать плавный вход охлаждающей воды в трубки во избежание кавитационной эрозии концов трубок и повышенного гидравлического сопротивления, хороший контакт с трубными досками для уменьшения коррозии трубок, а также легкую замену трубок без повреждения трубных досок во время ремонта.

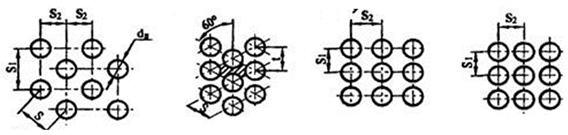

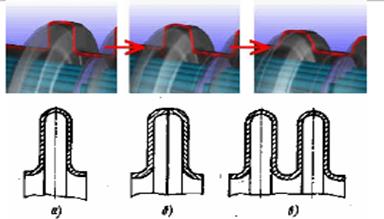

В настоящее время широко применяются три основных типа соединений:

- вальцевание трубок в трубной доске (рисунок 1.13, а – д);

- сварка трубок с трубной доской (рисунок 1.13, е – з);

- комбинированный (вальцевание со сваркой или сварка с последующим вальцеванием, рисунок 1.13, и – л).

В большинстве теплообменных аппаратов, выпускаемых отечественными заводами, применяется один тип закрепления трубок в трубных досках – вальцевание. Такое крепление представляет собой прочное и герметичное соединение, образованное путем раздачи конца трубок вальцовками до прочнонапряженного контакта между стенкой трубки и стенкой отверстия в трубной доске. Вальцевание трубок производится специальным инструментом – вальцовкой.

1 – трубная доска; 2 – трубка; 3 – сварка; 4 – плакирующий слой.

Рисунок 1.13 – Способы закрепления трубок в трубных досках

При вальцевании трубок происходит пластическая деформация металла с увеличением внутреннего и наружного диаметров трубки, вследствие чего на поверхности сопряжения трубки с доской возникают упругие напряжения, обеспечивающие прочность и плотность соединения. Для получения прочного и плотного вальцовочного соединения необходимо иметь определенную степень развальцовки.

Компоновка трубных пучков. Понятие компоновки включает в себя как собственно конфигурацию трубного пучка в границах трубной доски и в паровом пространстве, так и компактность, глубину и плотность, характеризующие размещение трубок. От правильно выбранной компоновки трубного пучка зависит эффективность работы аппарата с точки зрения минимизации аэродинамического сопротивления и равномерности распределения параметров процесса теплообмена в пучке.

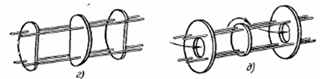

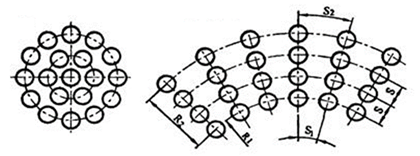

Размещение трубок в трубном пучке определяется способом и шагом разбивки. Различают следующие способы разбивки трубок в трубном пучке (рисунок 1.14): шахматная и ее частный случай треугольная; коридорная и ее частный случай квадратная; радиальная; разбивка по концентрическим окружностям. При треугольной разбивке оси трубок размещаются по углам равностороннего треугольника, что обеспечивает большую прочность трубной доски при заданном проходном сечении для потока теплоносителя в межтрубном пространстве, чем при квадратной разбивке, зато при квадратной разбивке облегчаются технология изготовления и некоторые операции по обслуживанию аппарата.

|

а) шахматная |

б) треугольная, |

в) коридорная, |

г) квадратная |

|

д) по концентрическим окружностям |

е) радиальная |

Рисунок 1.14 – Способы разбивки трубок

Шагом разбивки S называется расстояние между осями соседних трубок. Уменьшение шага ведет к сокращению габаритов аппарата, но лимитируется прочностью трубных досок и величиной аэро- и гидродинамического сопротивления трубного пучка.

В практике проектирования аппаратов часто пользуются понятием относительного шага , т.е. отношением шага разбивки к наружному диаметру трубки. Как показывает анализ конструкций различных теплообменных аппаратов, для применяемых в настоящее время способов крепления трубок в трубных досках значение y находится в пределах 1,25–1,60.

Шахматная и коридорная разбивки трубок характеризуются поперечным и продольным шагами ( S1 и S2 ). Частным случаем шахматной разбивки трубок является треугольная, когда оси соседних трубок размещаются в вершинах равностороннего треугольника со стороной, равной шагу S. Треугольная разбивка является наиболее распространенной. При квадратной разбивке оси трубок размещаются в вершинах квадрата со стороной S. Но при одинаковом шаге на одной и той же площади трубной доски, при треугольной разбивке можно разместить на 15,5 % больше трубок, чем при квадратной. Таким образом, при одинаковых значениях диаметра и шага трубок трубный пучок с треугольной разбивкой компактнее, чем с квадратной.

Для оценки компактности конструкции аппарата часто используется величина удельной поверхности теплообмена – поверхности, приходящейся на единицу объема аппарата (на 1 м длины трубки).

Площадь трубной доски не может полностью использоваться для размещения трубок, поскольку необходимо иметь свободное пространство на трубной доске для установки перегородок, анкерных связей в поворотных камерах аппаратов, направляющих щитов и других элементов конструкции в межтрубном пространстве.

Во многих случаях трубный пучок разделяется на части, в каждой из которых теплоноситель, протекающий внутри трубок, не меняет направления. Эти части называются ходами.

Пространственная конфигурация трубного пучка определяет проходные сечения для межтрубного теплоносителя и, следовательно, влияет на распределение полей скоростей и давлений в трубном пучке, от которых, в свою очередь, зависит уровень тепловой эффективности пучка. При одинаковой поверхности теплообмена можно создать трубные пучки с различными величинами аэродинамического сопротивления и теплоотдачи. Чем более развита периферия пучка, по которой происходит натекание теплоносителя, чем меньше глубина и плотность пучка, тем лучше условия для теплообмена. Компоновка трубного пучка должна также учитывать специфику работы теплообменного аппарата.

Теплообменники с неподвижными трубными решетками. Эти наиболее распространенная разновидность. Элементы теплообменника (кожух; распределительная камера и крышки) закрепляются при помощи фланцевых соединений или сварки.

Двухходовой горизонтальный теплообменник с неподвижными трубными решетками (рисунок 1.15) состоит из цилиндрического сварного кожуха 5, распределительной камеры 11 и двух крышек 4. Трубный пучок образован трубами 7, закрепленными в двух трубных решетках 3. Трубные решетки приварены к кожуху. Крышки, распределительная камера и кожух соединены фланцами. В кожухе и распределительной камере выполнены штуцера для ввода и вывода теплоносителей из трубного (штуцера 1, 12) и межтрубного (штуцера 2, 10) пространств. Перегородка 13 в распределительной камере образует ходы теплоносителя по трубам. Для герметизации узла соединения продольной перегородки с трубной решеткой использована прокладка 14, уложенная в паз решетки 3.

Рисунок 1.15 – Двухходовой горизонтальный теплообменник типа ТН.

Теплообменники этой группы изготовляют на условное давление 0,6 – 4,0 МПа, диаметром 159 – 1200 мм, с поверхностью теплообмена до 960 м2; длина их до 10 м, масса до 20 т. Теплообменники этого типа применяют до температуры 350 °С

Поскольку интенсивность теплоотдачи при поперечном обтекании труб теплоносителем выше, чем при продольном, в межтрубном пространстве теплообменника установлены зафиксированные стяжками 5 поперечные перегородки 6, обеспечивающие зигзагообразное по длине аппарата движение теплоносителя в межтрубном пространстве.

На входе теплообменной среды в межтрубное пространство предусмотрен отбойник 9 - круглая или прямоугольная пластина, предохраняющая трубы от местного эрозионного изнашивания.

Теплообменники различают по числу ходов теплоносителя, по трубам. Выпускают одноходовые, а также двух, четырех- и шестиходовые теплообменники.

Особенностью аппаратов данного типа является то, что трубы жестко соединены с трубными решетками (рисунок 4.15), а решетки - с корпусом. В связи с этим исключена возможность взаимных перемещений труб и кожуха; поэтому аппараты этого типа называют еще теплообменниками жесткой конструкции. Используют несколько вариантов крепления трубной решетки и корпуса. Крепления осуществляются посредством фланцевого соединения, либо путем сварки.

При использовании первого варианта, аппарат можно легко собрать и разобрать для очистки, и замены труб. Недостаток этого способа, в том, что при выходе прокладки из строя возможно смешение теплоносителей протекающих по трубам и в межтрубном пространстве. Это может привести к аварийной ситуации. При работе теплообменных аппаратов для достижения максимального обмена необходимо обеспечить минимальный зазор между внутренней стенкой аппарата и трубным пучком. Для этого в аппараты возможна установка специальных заполнителей, это могут быть приваренные к корпусу продольные пластины или глухие трубы.

Преимущества: простота конструкции и сравнительно небольшая стоимость.

Недостатки: 1) Невозможность очистки наружной поверхности труб от загрязнений, поскольку трубные решетки жестко связаны с корпусом. Поэтому в межтрубные пространства рекомендуется направлять чистый теплоноситель.

2) Существенное различие между температурами трубок и кожуха в этих аппаратах приводит к большему удлинению трубок по сравнению с кожухом, что обусловливает возникновение температурных напряжений в трубной решетке 5, нарушает плотность вальцовки труб в решетке и ведет к попаданию одной теплообменивающейся среды в другую.

Во избежание этого эти теплообменники рекомендуется использовать при разности сред не более 50°С и при сравнительно небольшой длине аппарата. Для предотвращения возникновения температурных деформаций необходимо соблюдать порядок пуска. Сначала теплоноситель следует направить в межтрубное пространство, а после выравнивания температуры кожуха и труб теплоноситель направляют в трубы. Если разница температур теплообменных сред больше 50°С, то рекомендуется использовать теплообменники с компенсацией температурных напряжений.

Теплообменники с компенсатором на кожухе.

В аппаратах данного типа на корпусе устанавливают расширители или компенсаторы. Их вваривают между двумя частями корпуса. А для уменьшения гидравлического сопротивления дополнительно приваривают обтекатели или распределители потока. Обтекатели или распределители приваривают со стороны входа теплоносителя в межтрубное пространство. В аппаратах используют несколько типов компенсаторов, это: линзовые компенсаторы, компенсаторы из двух полусферических элементов; из плоских параллельных колец; тороидальные.

Наличие компенсатора на кожухе препятствует температурной деформации при расширении и сжатии труб. Количество компенсирующих элементов будет определяться разницей температур теплообменивающих средств.

Наиболее распространены линзовые компенсаторы: одно или многолинзовые. Их изготавливают двумя способами: либо путем откатки коротких цилиндрических обечаек, либо сваривают из двух полулинз, выполненных путем штамповки. Тороидальные компенсаторы выполняются из труб, поэтому они просты в изготовлении и дешевые. Недостатком является тяжелые условия работы сварного шва.

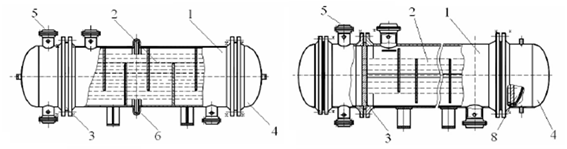

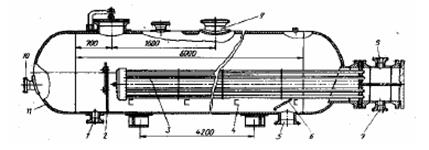

Кожухотрубчатый аппарат с линзовым компенсатором на корпусе представлен на рисунке 1.16 (а). Такие аппараты имеют цилиндрический кожух 1, в котором расположен трубный пучок 2; трубные решетки 3 с развальцованными трубками крепятся к корпусу аппарата. С обоих концов теплообменный аппарат закрыт крышками 4. Аппарат оборудован штуцерами 5 для теплообменивающихся сред; одна среда идет по трубкам, другая проходит через межтрубное пространство. Теплообменные аппараты с температурным компенсатором имеют неподвижные трубные решетки и снабжены специальными гибкими элементами 6 (линзами) для компенсации различия в удлинении кожуха и труб, возникающего вследствие различия их температур.

Наиболее часто в аппаратах типа ТК используют одно- и многоэлементные линзовые компенсаторы (рисунок 1.17), изготовляемые обкаткой из коротких цилиндрических обечаек. Линзовый элемент, показанный на рисунке 1.17 (б), сварен из двух полу линз, полученных из листа штамповкой.

При установке линзового компенсатора на горизонтальных аппаратах в нижней части каждой линзы сверлят дренажные отверстия с заглушками для слива воды после гидравлических испытаний аппарата.

Преимущества: отсутствуют застойные зоны в межтрубном пространстве, что увеличивает эффективность теплообменников. Для увеличения равномерности потока устанавливают распределители потока. Использование теплообменников с компенсаторами позволяет увеличить температуру сред до 70 градусов.

Область применения аппаратов ограничивается давлением (избыточное давление не больше 2 МПа).

|

а) с линзовым компенсатором на кожухе |

б) с плавающей головкой |

|

в) с U-образными трубками |

1 – кожух; 2 – трубки; 3 – трубная решетка; 4 – крышки; 5 – штуцер; 6 – линзовый компенсатор; 7 – U-образные трубки; 8 – плавающая головка.

Рисунок 1.16 – Основные типы кожухотрубчатых теплообменных аппаратов.

|

а) однолинзовый |

б) сваренный из двух полулинз |

в) двухлинзовый |

Рисунок 1.17 – Компенсаторы

Теплообменники с U-образными трубами.

Трубный пучок данного аппарата выполнен из U-образных труб, закрепленных в одной трубной решетке и помещенных в кожух (рисунок 1.16 (в)). Ввод и вывод поток в трубы осуществляется через распределительную камеру, разделенную продольной перегородкой. Таким образом аппарат выполняется двухходовыми по трубному пространству и одно- или двухходовыми по межтрубному пространству. Каждая труба в аппарате данного типа может удлиняться независимо от других труб и от кожуха, таким образом обеспечивается полная компенсация температурных напряжений. Температурные напряжения могут возникнуть в трубной решетке, за счет разницы температур теплоносителя на входе и на выходе из труб. Поэтому для аппаратов данного типа разница температур по ходам не должна превышать 100 градусов.

Теплообменники этого типа могут быть в горизонтальном и вертикальном исполнении. Их изготовляют диаметром 325 – 1400 мм с трубами длиной 6 – 9 м, на условное давление до 6,4 МПа и для рабочих температур до 450 °С. Масса теплообменников до 30 т.

Для обеспечения раздельного ввода и вывода теплоносителя в распределительной камере предусмотрена перегородка.

В аппаратах при креплении трубной решетки к корпусу и распределительной камере может использовать шпилька со стопором, что позволяет отсоединить распределительную решетку без нарушения соединения трубной решетки с корпусом.

В аппаратах с U-образными трубами обеспечивается свободное температурное удлинение труб: каждая труба может расширяться независимо от кожуха и соседних труб. Разность температур стенок труб по ходам в этих аппаратах не должна превышать 100 °С. В противном случае могут возникнуть опасные температурные напряжения в трубной решетке вследствие температурного скачка на линии стыка двух ее частей.

Преимущества: 1) полная компенсация температурных напряжений; 2) возможность извлечения трубного пучка, для очистки и замены труб, но наружная поверхность труб в этих аппаратах неудобна для механической очистки.

Поскольку механическая очистка внутренней поверхности труб в практически невозможна, в трубное пространство таких аппаратов следует направлять среду, не образующую отложений, которые требуют механической очистки.

Внутреннюю поверхность труб в этих аппаратах очищают водой, водяным паром, горячими нефтепродуктами или химическими реагентами. Иногда используют гидромеханический способ (подача в трубное пространство потока жидкости содержащей абразивный материал, твердые шары и др.).

Недостатки:

1) в аппаратах данного типа невозможно очистить поверхность труб механическим способом, поэтому используют гидромеханическую очистку, очистку водяным паром, а также горячими нефтепродуктами или различными химическими реагентами;

2) невозможность замены отдельных труб аппарата кроме крайних. Это связано со сложностью размещения труб в аппарате, особенно при большом их количестве;

3) плохое заполнение труб связанное с их изгибом;

4) возможность разгерметизации угла соединения труб с трубной решеткой, в связи с возникновением изгибающих напряжений, вызванных большой массой труб, заполненных средой; во избежание этого в аппарате диаметром более 800 мм используют роликовые опоры для поддержания трубного пучка.

Из-за указанных недостатков теплообменные аппараты этого типа не нашли широкого применения.

Теплообменники с плавающей головкой.

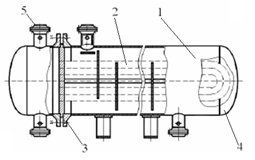

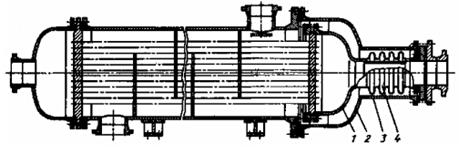

Теплообменные аппараты с плавающей головкой (с подвижной трубной решеткой) являются наиболее распространенным типом поверхностных аппаратов (рисунок 1.18). В аппарате данного типа трубный пучок закреплен в двух трубных решетках. Одна решетка неподвижно связана с корпусом, а другая закрыта крышкой и образует плавающую головку, которая может перемещается внутри аппарата. В связи с этим в данных аппаратах достигается полная компенсация температурных напряжений.

Рисунок 1.18 – Горизонтальный двухходовой конденсатор с плавающей головкой

В аппаратах этой конструкции температурные напряжения могут возникать лишь при существенном различии температур трубок.

Теплообменники этой группы стандартизованы по условным давлениям Ру=1,6 – 6,4 МПа, по диаметрам корпуса 325 –1400 мм и поверхностям нагрева 10 – 1200 м2 с длиной труб 3 – 9 м. Масса их достигает 35 т. Теплообменники применяют при температурах до 450 °С.

В теплообменных аппаратах подобного типа трубные пучки сравнительно легко могут быть удалены из корпуса, что облегчает их ремонт, чистку или замену.

Горизонтальный двухходовой конденсатор состоит из кожуха 10 и трубного пучка (рисунок 1.18). Левая трубная решетка 1 соединена фланцевым соединением с кожухом и распределительной камерой 2, снабженной перегородкой 4. Камера закрыта плоской крышкой 3. Правая, подвижная, трубная решетка установлена внутри кожуха свободно и образует вместе с присоединенной к ней крышкой 8 «плавающую головку». Со стороны плавающей головки аппарат закрыт крышкой 7. При нагревании и удлинении трубок плавающая головка перемещается внутри кожуха.

Для обеспечения свободного перемещения трубного пучка внутри кожуха в аппаратах диаметром 800 мм и более трубный пучок снабжают опорной платформой 6. Верхний штуцер 9 предназначен для ввода пара и поэтому имеет большое проходное сечение; нижний штуцер 5 предназначен для вывода конденсата и имеет меньшие размеры.

Значительные коэффициенты теплоотдачи при конденсации практически не зависят от режима движения среды. Поперечные перегородки в межтрубном пространстве этого аппарата служат лишь для поддержания труб и придания трубному пучку жесткости.

Хотя в аппаратах обеспечивается хорошая компенсация температурных деформаций, эта компенсация не является полной, поскольку различие температурных расширений самих трубок приводит к короблению трубной решетки. В связи с этим в многоходовых теплообменниках диаметром более 1000 мм при значительной (выше 100 °С) разности температур входа и выхода среды в трубном пучке, как правило, устанавливают разрезную по диаметру плавающую головку.

Наиболее важный узел теплообменников с плавающей головкой - соединение плавающей трубной решетки с крышкой. Это соединение должно обеспечивать возможность легкого извлечения пучка из кожуха, аппарата, а также минимальный зазор между кожухом и пучком труб. Размещение плавающей головки в корпусе может быть выполнено в двух вариантах:

1) когда диаметр кожуха больше крышки. Это конструкция проста в использовании и удобна при монтаже и демонтаже аппарата. Но в этом случае получается большой зазор между трубным пучком и кожухом аппарата, что приводит к ухудшению условий теплообмена. Крепление по этой схеме наиболее простое; его часто применяют в испарителях с паровым пространством;

2) когда диаметр кожуха меньше диаметра крышки. Это позволяет уменьшить зазор между кожухом и трубками на ширину фланца плавающей головки. При этом появляются трудности при демонтаже аппарата (рисунок 1.19 (б)). В этом случае для извлечения трубного пучка используют несколько вариантов креплений трубной решетки и плавающей головки. Наиболее часто используемые варианты - это применение разрезных фланцев и разрезных фланцевых скоб.

Вариант, показанный на рисунке 1.19 (а), позволяет извлекать трубный пучок, но зазор получается больше (по крайне мере, чем в теплообменниках типа ТН) на ширину фланца плавающей головки.

|

а) в кожухе большего диаметра |

б) в кожухе меньшего диаметра |

Рисунок 1.19 – Вариант размещения, плавающей головки

Особенно часто трубные пучки с плавающей головкой используют в испарителях с паровым пространством.

В этих аппаратах должна быть создана большая поверхность зеркала испарения, поэтому диаметр кожуха испарителя значительно превышает диаметр трубного пучка, а перегородки в пучке служат лишь для увеличения его жесткости. В испарителе (рисунок 1.20) уровень жидкости в кожухе 11 поддерживается перегородкой 2. Для обеспечения достаточного объема парового пространства и увеличения поверхности испарения расстояние от уровня жидкости до верха корпуса составляет примерно 30 % его диаметра. Трубный пучок 3 расположен в корпусе испарителя на поперечных балках 4.

Для удобства монтажа трубного пучка в перегородке 2 и левом днище предусмотрен люк 10, через который в аппарат можно завести трос от лебедки. Продукт вводится в испаритель через штуцер 5; для защиты трубного пучка от эрозии над этим штуцером установлен отбойник 6. Пары отводятся через штуцер 9, продукт - через штуцер 1. Теплоноситель подводится в трубный пучок и отводится через штуцеры 7, 8. В таких аппаратах можно устанавливать несколько трубных пучков.

Рисунок 1.20 – Испаритель

Теплообменники с плавающей головкой и компенсатором на ней.

Теплообменники с плавающей головкой и компенсатором представляют собой аппараты полужесткой конструкции. В аппаратах данного типа обеспечивается частичная компенсация температурных напряжений. Для этого на плавающей головке устанавливают компенсатор, размещаемый внутри удлиненного штуцера, расположенного на крышке аппарата. Аппараты данного типа являются одноходовыми. Направление движения теплоносителей противоточное.

Аппараты данного типа используют при повышенном давлении (5 – 10 МПа). Компенсатор противоположным концом соединен со штуцером расположенным на крышке. Конструкция аппарата позволяет извлекать трубный пучок для очистки труб и проверки их состояния. Компенсатор отличается от того, что используется в аппаратах с компенсатором на кожухе, большим числом гофр и меньшей толщиной стенки. Ограничение использования, это перепад давления не более 2,5 МПа. Поэтому при пуске аппарата теплоноситель одновременно подают в трубы и межтрубное пространство.

Теплообменник этой конструкции (рисунок 1.21) отличается от рассмотренных выше наличием на крышке 2 удлиненного штуцера (горловины) 3, внутри которого размещен компенсатор 4. Последний соединен одним концом с плавающей головкой 1, другим – со штуцером на крышке теплообменника. Конструкции остальных узлов теплообменника аналогичны используемым в аппаратах с плавающей головкой.

1 – плавающая головка; 2 – крышка; 3 – штуцер; 4 – компенсатор

Рисунок 1.21 – Теплообменник с плавающей головкой и компенсатором.