Пластинчатые теплообменники

Пластинчатые теплообменники представляют собой аппараты, теплообменная поверхность которых образована набором тонких штампованных пластин с гофрированной поверхностью. Рабочие среды в теплообменнике движутся в щелевых каналах сложной формы между соседними пластинами в противопотоке. Каналы для греющего и нагреваемого теплоносителей чередуются между собой. Гофрированная поверхность пластин усиливает турбулизацию потоков рабочих сред и повышает коэффициент теплоотдачи.

Классификация аппаратов пластинчатых теплообменников

Их разделяют по степени доступности поверхности теплообмена для механической очистки и осмотра на:

- разборные - очень гибкие в настройках конструкции, позволяющие увеличивать или уменьшать площадь теплообмена путем добавления или убавления пластин. Легко монтируются и разбираются для очистки или ремонта;

- полуразборные (полусварные) теплообменники - часть такой конструкции может быть собрана при помощи прокладок и быть разборной, а часть – при помощи сварки. Используются очень редко;

- неразборные (сварные, паяные) теплообменники. Выгодно отличаются от разборных возможностью выдерживать более высокие давления и температуры. Но при этом, если изменится режим работы и понадобится изменение тепловой мощности, придется полностью заменить аппарат. К тому же их ремонт тоже связан с определенными трудностями: конструкцию придется полностью снять и отвезти в сервисный цех, что влечет за собой длительный простой в технологическом процессе.

Наиболее широко применяют разборные пластинчатые теплообменники, в которых пластины отделены одна от другой прокладками. Монтаж и демонтаж этих аппаратов осуществляют достаточно быстро, очистка теплообменных поверхностей требует незначительных затрат труда. Пластины полуразборных теплообменников попарно сварены, и доступ к поверхности теплообмена возможен только со стороны хода одной из рабочих сред. Пластины неразборных теплообменников сварены в блоки, соединенные на прокладках в общий пакет.

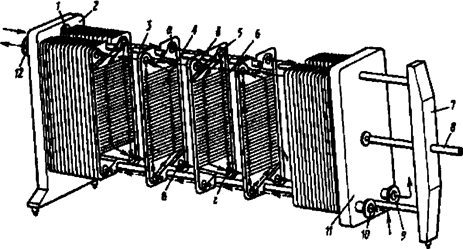

Основные элементы конструкции разборных пластинчатых теплообменников (рисунок 1.29).

Гофрированных тонких пластин. Могут выполняться из стали, титана и других сплавов, в зависимости от требований проекта. За счет рельефной поверхности, они обеспечивают высокую турбулентность потока рабочей среды и, соответственно, высокий коэффициент теплопередачи. При этом важно понимать, чтобы добиться максимальной производительности оборудования, нужно сделать правильный расчет пластинчатого теплообменника, который позволит найти оптимальное соотношение, между скоростью потока, объемом рабочей среды и габаритами агрегата.

Двух несущих балок. Пластины теплообменника закрепляются на верхнюю балку и поддерживаются нижней.

Подвижной и неподвижной опорных плит. Между ними размещается конструкция из балок и пластин (фиксация осуществляется стяжными болтами).

1 – передняя неподвижная плита, 2 – верхняя направляющая, 3 – задняя подвижная плита, 4 – задняя стойка (штатив) , 5 – рабочая пластина с уплотнением, 6 – нижняя направляющая, 7 – патрубки, 8 – ролики для перемещения пластин вдоль направляющих, 9 - шильд с названием и техническими данными, 10 - шпильки

Рисунок 1.29 – Разборный пластинчатый теплообменник

Уплотнительных прокладок. Крепятся между пластинами, отвечают за герметичность каналов и препятствуют смешиванию рабочих сред. Прокладки теплообменника могут производиться из нитрилового каучука (для масляных сред), EPDM (для высоких температур) или материала HeatSeal (уникальная разработка компании Альфа Лаваль, применяемая в пароводяных средах).

Рассмотрена конструкция разборного пластинчатого теплообменника. Паяные модели изготавливаются по той же схеме, только соединение пластин в них производится методом пайки без использования уплотнительных прокладок. Поэтому такие модели дешевле разборных, но более дорогие в обслуживании и целесообразны лишь в средах высокого давления (около 50 Бар).

Конструктивные особенности.

Передняя неподвижная и задняя подвижная плита – представляют собой каркас агрегата и стягивают рабочие пластины.

Направляющие – закрепляются на передней плите и задней стойке-штативе, служат опорой для подвижной плиты и пластин (последние перемещаются вдоль направляющих по специальным роликам).

Теплообменные пластины имеют 4 отверстия и образуют между собой два изолированных и герметичных канала – для холодной и горячей рабочей среды.

Резиновые уплотнения фиксируются в канавках пластин при помощи эпоксидного клея или клипс. Клей не рекомендуется использовать в системах с большими перепадами давления, а клипсы – в окисляющей среде и при частых «вскрытиях» оборудования.

Разборные пластинчатые теплообменники

Разборные пластинчатые теплообменники изготовляют в трех исполнениях, в том числе на консольной раме, на двух-опорной раме, на трех-опорной раме. Разборный пластинчатый теплообменник на двух-опорной раме (показан на рисунке 1.30). Аппарат состоит из ряда теплообменных пластин 4, размещенных на верхней и нижней горизонтальных штангах 3. Концы штанг закреплены в неподвижной плите 2 и на стойке 7. Нажимной плитой 11 и винтом 8 пластины сжимаются, образуя теплообменную секцию.

1, 9, 10 и 12 – штуцера; 2 – неподвижная плита; 3 – штанга; 4 – теплообменная пластина; 5 и 6 – прокладки; 7 – стойка; 8 – винт; 11 – нажимная плита; а, б, в и г – проходные отверстия.

Рисунок 1.30 – Разборный пластинчатый теплообменник на двух-опорной раме

Теплообменные пластины имеют четыре проходных отверстия (а, б, в, г), которые образуют две изолированные одна от другой системы каналов. Для уплотнения пластин и каналов имеются резиновые прокладки. Прокладка 6 уложена в паз по контуру пластины и охватывает два отверстия на пластине, через которые происходят приток и вывод теплоносителя в канал между смежными пластинами, а прокладки 5 герметизируют два других отверстия на пластине. Для ввода теплоносителей в аппарат и их вывода предназначены штуцера 1, 9, 10, 12, расположенные на неподвижной и подвижной плитах.

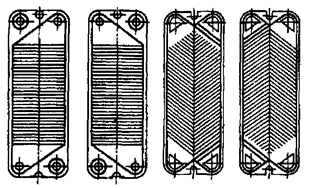

Теплообменные пластины различаются расположением в них отверстий для теплоносителей на пластины с диагональным расположением отверстий. И те, и другие выполняют левыми и правыми. Благодаря чередованию в пакете левых и правых пластин образуются две изолированные системы каналов (рисунок 1.31).

Рисунок 1.31 – Пластины с диагональным и односторонним расположением отверстий

Пластины с односторонним расположением отверстий взаимозаменяемы. При сборке правые пластины получают поворотом их относительно левых на 180°. Левые и правые пластины с диагональным расположением отличаются расположением прокладки и поэтому не являются взаимозаменяемыми. Кроме рассмотренных теплообменных пластин в аппаратах используют граничные пластины, устанавливаемые на концах пакетов.

Серийно выпускаемые пластинчатые теплообменники комплектуют пластинами, штампованными из листового металла толщиной 1 мм. Гофры пластин обычно имеют в сечении профиль равностороннего треугольника высотой 4...7 мм и основанием длиной 14...30 мм (для вязких жидкостей до 75 мм). Гофры выполняют горизонтальными, «в елочку», под углом к горизонтали и др. Материал пластин – оцинкованная или коррозионно-стойкая сталь, титан, алюминий, мельхиор.

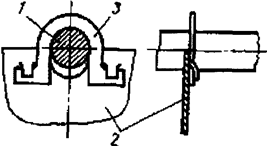

В разборных теплообменниках пластины 2 обычно крепят скобой 3 на верхней штанге 1 (рисунок 1.32). Нижняя штанга не несет нагрузки от массы пластин и служит лишь для фиксации их в заданном положении. Такое закрепление пластин позволяет легко извлечь их из пакета или вставить в него без снятия подвижной плиты и остальных пластин.

1 – верхняя штанга; 2 – пластины; 3 – скоба

Рисунок 1.32 – Узел крепления пластины на верхней штанге

Прокладки пластинчатых теплообменников изготовляют из резины формованием и укрепляют в пазу пластины на клею. Стойки и прижимные плиты пластинчатых теплообменников изготовляют из углеродистых сталей толщиной 8...12 мм. К недостаткам пластинчатых теплообменников следует отнести невозможность их использования при давлении более 1,6 МПа.

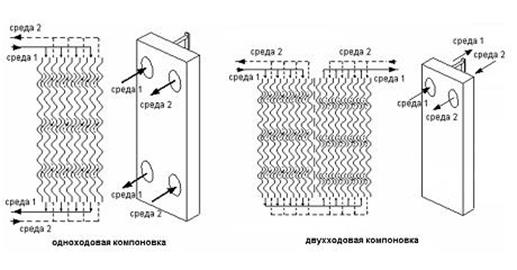

Одно из существенных преимуществ пластинчатых теплообменников перед другими видами теплообменных аппаратов заключается в возможности различных схем пакетной компоновки пластин. Пакетом в данном случае названа группа пластин, образующих систему параллельных каналов, в которых данный теплоноситель движется только в одном направлении (сверху вниз или наоборот). Пакет по существу аналогичен одному ходу по трубам в многоходовых кожухотрубчатых теплообменниках. При заданном расходе теплоносителя увеличение числа пакетов приводит к увеличению скорости теплоносителя, что интенсифицирует теплоотдачу, но увеличивает гидравлическое сопротивление. Комбинируя пластины внутри теплообменника, производители добиваются оптимального варианта теплоотдачи для каждого типа прибора. Главное условие при этом поток теплоносителя в теплообменнике должен быть турбулентным (возмущенным). Только так можно добиться высокого КПД и самоочищения пластин. Так как поток теплоносителя в теплообменных аппаратах типа труба в трубе – ламинарный, спокойный, отсюда и низкий коэффициент теплопередачи и большие размеры классических кожухотрубных теплообменников.

Схемы компоновки пластинчатого теплообменника.

Сегодня основные производители пластинчатых теплообменников предлагают следующий принцип компоновки (рисунок 1.33):

- Одноходовая компоновка теплообменника это когда теплоноситель сразу делится на параллельные потоки, проходит по всем каналам пластин и, сливаясь в один канал, поступает в порт для вывода теплоносителя.

- Многоходовая компоновка теплообменника. В данном случае используется более сложная схема, теплоноситель циркулирует по одинаковому количеству каналов, совершая разворот в пластине. Это достигается установкой разделительных пластин, в которые входят глухие перегородки. Обслуживать, чистить разбирать и собирать такой теплообменник намного сложнее.

Рисунок 1.33 – Схемы компоновки пластинчатого теплообменника.

Пластины теплообменника, собранные в единый пакет, образуют каналы, по которым двигаются теплоносители, во время обмена тепловой энергией друг с другом. Каналы распределения теплоносителя устроены особым способом, при котором входящий и выходящий теплоноситель постоянно чередуются между собой.

Пластины пластинчатого теплообменника располагаются одна за другой с поворотом на 180 градусов. Такая принципиальная схема компоновки теплообменника создает пакет с четырьмя коллекторами для отвода и подвода жидкостей. Первая и последняя пластины соответственно не участвуют в процессе обмена теплом, задняя пластина глухая, без портов.

Многоходовой пластинчатый теплообменник применяется в случаях, когда необходимо достичь небольшой разницы температур между теплоносителями. В таком теплообменнике патрубки располагаются как на передней неподвижной так и на нажимной торцевой плите. В многоходовом пластинчатом теплообменнике потоки меняют направление в одном или нескольких ходах. Это может привести к следующим явлениям.

Достоинства пластинчатых теплообменников:

1) Пластинчатые теплообменники компактны (в 4-8 раз меньше по габаритным размерам равных по площади поверхности теплопередачи кожухотрубчатых теплообменников).

2) Пластинчатые теплообменники обеспечивают высокий коэффициент теплопередачи 3000-4000 Вт/(м2·К) (что более чем в 3 раза выше, чем в кожухотрубчатых), благодаря высокой скорости теплоносителей в каналах (1-3 м/с), при сравнительно невысоких для таких скоростей гидравлических сопротивлениях.

3) Разборные пластинчатые теплообменники удобны для обслуживания, чистки и ремонта.

4) Возможность различных схем компоновки пластин, что позволяет подобрать оптимальный режим работы при заданных расходах теплоносителей.

Недостатки пластинчатых теплообменников:

1) Невозможность работы при высоких давлениях из-за недостаточной герметичности прокладок у разборных пластинчатых теплообменников и опасности деформации пластин у сварных (разборные теплообменники работают при давлениях до 1 МПа, сварные – до 4 МПа).

2) Проблема обслуживания сварных пластинчатых теплообменников – чистка и ремонт затруднены.