Спиральные теплообменные аппараты

Спиральные теплообменники получили в промышленности сравнительно широкое распространение, что объясняется рядом важных преимуществ по сравнению с теплообменными аппаратами других типов. Спиральные теплообменники могут изготовляться из любого рулонного материала, подвергаемого холодной обработке и свариванию. Теплообменники компактны, их конструкция предусматривает возможность полного противотока. Площадь поперечного сечения каналов по всей длине остается неизменной, и поток не имеет резких изменений направлений, благодаря чему загрязнение поверхности спиральных теплообменников меньше, чем теплообменных аппаратов других типов, кроме того, ряд конструкций их позволяет проводить сравнительно легкую очистку в случае, не требующем для удаления осадка механического воздействия. Гидравлическое сопротивление спиральных теплообменников при одинаковой скорости движения жидкости меньше, чем у кожухотрубчатых.

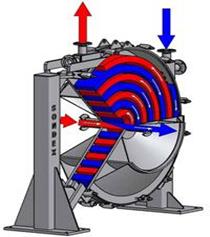

Спиральные теплообменники различных конструкций нашли применение для систем жидкость-жидкость, для систем жидкость-пар в качестве конденсаторов, нагревателей и испарителей, для охлаждения и нагревания парогазовых смесей. Спиральные теплообменники специальной конструкции могут компоноваться с ректификационными колоннами и применяться в качестве дефлегматоров. Одно из назначений спиральных теплообменников — нагревание и охлаждение высоковязких жидкостей. Так как вязкая жидкость проходит по одному каналу, то устраняется проблема равномерного распределения вязкой жидкости по трубам (рисунок 1.37). Спиральные теплообменники могут успешно применяться для шламов и жидкостей, содержащих волокнистые материалы. Применение специальных теплообменников для газов ограничено малым поперечным сечением канала.

Спиральный теплообменник представляет собой два спиральных канала, навитых из рулонного материала вокруг центральной разделительной перегородки – керна.

Рисунок 1.37 – Направления движения теплоносителей в спиральном аппарате

По видам уплотнения торцов каналы делятся на три основных типа:

- тупиковые каналы, каждый из которых заваривается с противоположной стороны при помощи вставленной ленты. Такой способ уплотнения исключает возможность смешения теплоносителей при прорыве прокладки. После снятия крышек оба канала легко подвергаются чистке. Этот способ уплотнения каналов наиболее распространен;

- глухие каналы, в которых канал заваривается на торцах с обеих сторон. Недостаток этого типа уплотнения заключается в невозможности чистки каналов;

- сквозные каналы, открытые с торцов. Уплотнение достигается при помощи манжет U-образного сечения или листового прокладочного материала. Каналы такого типа легко поддаются чистке; основной их недостаток заключается в возможности перетока теплоносителя из одного канала в другой.

В конструкциях теплообменников встречаются и различные комбинации вышеуказанных каналов. Для придания спиральным теплообменникам жесткости, особенно при давлении выше 0,3 МПа (3 кгс/см2), в большинстве теплообменников к одной из лент перед навивкой приваривают штифты. Кроме создания жесткости, штифты фиксируют расстояние между спиралями.

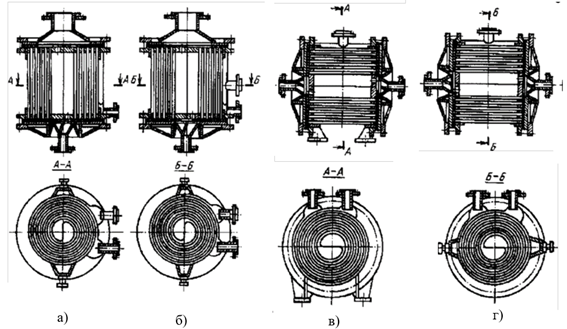

Спиральные теплообменники выпускаются двух типов; тип 1 с тупиковыми каналами (с крышами) и тип 2 с глухими каналами (без крышек). Тип 1 выпускается в четырех исполнениях: горизонтальный теплообменник на лапах для жидкостей (рисунок 1.38 (а)); горизонтальный теплообменник на цапфах для жидкостей (рисунок 1.38 (б)); вертикальный теплообменник на цапфах для конденсации паров (рисунок 1.38 (в)); вертикальный теплообменник на цапфах для парогазовой смеси (рисунок 1.38 (г)).

|

а) горизон- тальные на лапах для жидкостей |

б) горизон- тальные на цапфах для жидкостей |

в) вертикальные на цапфах для конденсации пара |

г) вертикальные на цапфах для парогазовых смесей |

Рисунок 1.38 – Спиральные теплообменники с тупиковыми каналами (тип 1)

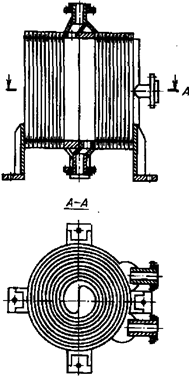

Тип 2 выпускается в трех исполнениях: горизонтальный на лапах; горизонтальный на цапфах; вертикальный на лапах (рисунок 1.39). В качестве прокладок применяют резину, паронит, фторопласт, асбестовый картон и др.

Спиральные теплообменники могут выполняться для движения теплоносителей по спиральному потоку, по поперечному, пересекающему спираль потоку и по комбинированному потоку, сочетающему поперечный и спиральный поток. Конструктивное оформление таких теплообменников может быть разнообразным.

Зарубежные фирмы навивку спиральных теплообменников производят из рулонного материала шириной от 0,1 до 1,8 м и толщиной от 2 до 8 мм. Диаметр сердечника (керна) 200... 300 мм. Ширина канала от 5 до 25 мм, поверхность нагрева выпускаемых теплообменников от 0,5 до 160 м2. Для получения больших поверхностей теплообменники могут быть соединены в блоки.

Рисунок 1.39 – Вертикальный теплообменник на лапах с глухими каналами (тип 2)

При относительно высоких давлениях в каналах часть зарубежных фирм в целях снижения веса и придания достаточной прочности производит навивку теплообменников из стали разной толщины. Внутренние витки с меньшим радиусом навиваются из более тонкого материала, а наружные витки с большим радиусом – из металла большей толщины. Полотнища разной толщины свариваются под углом, для того чтобы более жесткий шов не мешал навивке спирали.

В ряде случаев спиральные теплообменники конструируют с расчетом на применение анодной антикоррозионной защиты или защитных покрытий.

Спиральные теплообменники компактны, позволяют создавать высокие скорости движения теплоносителей (для жидкостей до 1–2 м/с) при достаточно низких гидравлических сопротивлениях.

Однако эти аппараты сложны в изготовлении, не могут работать при давлениях выше 1 МПа, так как герметизация спиралей вызывает определенные трудности.

Достоинствами спиральных теплообменников являются повышенная компактность (большая поверхность теплообмена в единице объема) при одинаковых коэффициентах теплопередачи и меньшее гидравлическое сопротивление для прохода теплоносителей, недостатками их являются сложность изготовления и меньшая плотность.