Элементы конструкций трубчатых печей

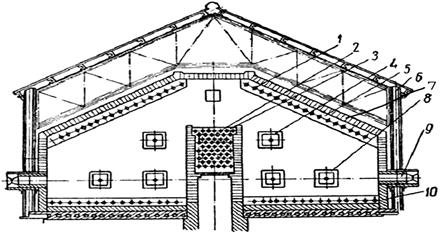

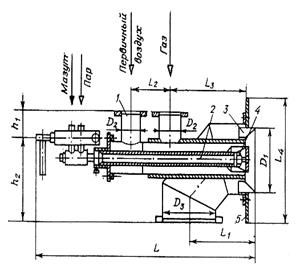

Типовая трубчатая печь с наклонным сводом с двумя радиантными камерами и общей конвективной изображена на рисунке 2.5.

Каждая радиантная камера содержит однорядный потолочный экран 1, трубы которого поддерживают подвески 5, и подовый экран 10. Каркас печи 6 собирается из стальных балок. От воздействия высоких температур в печи каркас защищает блочная обмуровка из фасонного огнеупорного кирпича с теплоизоляцией. Блоки крепятся к каркасу печи. Свод трубчатых печей 7 из фасонного кирпича поддерживается специальными подвесками, которые крепятся к опирающимся на потолочные балки швеллерам. Жесткость и прочность конструкции каркаса обеспечивается всеми металлическими частями печи, связанными с каркасом.

1 – потолочный экран; 2 – трубы конвективной камеры; 3 – трубная решетка конвективного змеевика; 4 – взрывное окно; 5 – подвеска; 6 – каркас; 7 – свод; 8 – смотровое окно; 9 – форсунка; 10 – подовый экран

Рисунок 2.5 – Трубчатая печь с наклонным сводом

Трубные решетки 3 конвективного змеевика 2 крепятся между рам, обеспечивая жесткость в поперечном направлении.

Для обеспечения условий безопасной эксплуатации предусмотрено взрывное окно 4; для наблюдения за работой форсунок 9 и состоянием труб радиантного змеевика имеется смотровое окно (гляделка) 8.

2.2.1 Змеевик трубчатых печей. Трубчатый змеевик является наиболее ответственной частью печи. Его собирают из дорогостоящих горячекатаных бесшовных печных труб. Печные трубы работают в трудных условиях; они подвержены двустороннему воздействию высоких температур: изнутри – от нагреваемого сырья и снаружи – от дымовых газов и излучающих поверхностей.

Змеевики трубчатых печей формируют из прямых бесшовных труб длиной 3…24 м, изготовленных из углеродистой стали (20 Г), низколегированной (15х5 М) или высоколегированной (12Х18Н10Т) стали. Толщина стенки трубы зависит от давления. При условном давлении до 2,5 МПа толщина стенки 0,006…0,008 м, до 6МПа – 0,008…0,012 м.

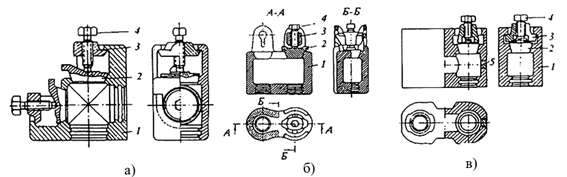

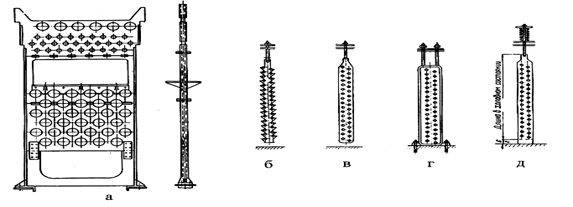

Трубы могут соединяться в змеевики двумя способами (рисунок 2.6):

- ретурбендами – соединение производится посредством развальцовки концов труб в гнездах;

- калачами или двойниками – соединение производится посредством сварки.

При температуре нагрева внутренней среды до 560 ºС соединение отдельных труб в змеевики обеспечивается двойниками со съемными пробками.

|

а) двойник угловой; |

б) литой ретурбенд; |

в) кованый ретурбенд. |

1 – корпус; 2 – коробка; 3 – траверса; 4 – нажимной болт; 5 – пробка боковая глухая (технологическая для механической обработки перехода между камерами)

Рисунок 2.6 – Соединительные двойники змеевиков трубчатых печей

Причины износа труб различны и зависят от гидравлической и теплотехнической характеристик режима эксплуатации и технологических особенностей процесса, учитывающих качество сырья. Величина износа при этом зависит от качества изготовления и металла труб. Внутренние поверхности труб подвержены коррозионному и эрозионному износам. Наибольшая коррозия наблюдается при переработке сернистых нефтей, а также нефтей, содержащих хлористые соли. Эрозионный износ обусловлен содержанием в нагреваемом сырье механических включений и большими скоростями движения среды по трубам. Особенно интенсивно изнашиваются концы труб.

В процессе эксплуатации наружные поверхности труб подвергаются износу из-за коррозии дымовыми газами, окалинообразования и прогаров.

Коррозии дымовыми газами подвержены главным образом поверхности труб первых рядов змеевика конвекционных камер, если температура сырья на входе в печь ниже 50 °С, то есть ниже наиболее вероятной температуры точки росы. При этом дымовые газы, которые непосредственно соприкасаются с поверхностями труб, охлаждаются, водяной пар в них конденсируется и, поглощая из газов сернистый ангидрид, образует агрессивную сернистую кислоту.

Окалинообразование является следствием окисления металла труб, начинающегося с их наружных поверхностей.

Под прогарами печных труб принято понимать разрывы их на некоторых участках. Всякому прогару предшествует образование на трубе отдулин – местных увеличений диаметра вследствие ползучести металла при высоких температурах и давлениях внутри трубы.

Змеевик печи может иметь и комбинированное исполнение: в конвекционной камере или на начальном ее участке – сварной, а на всех остальных участках, испытывающих большую теплонапряженность – на ретурбендах.

Когда по условиям эксплуатации нет необходимости в систематическом вскрытии торцов труб (для чистки или ревизии), предпочтение следует отдавать сварному змеевику как наиболее простому, компактному, дешевому и надежному в работе.

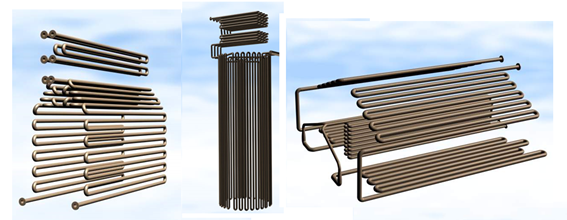

Трубные змеевики по экранам радиантных камер размещаются в один или в два ряда (рисунок 2.7). При размещении в два ряда трубы одного ряда располагают в створе труб другого ряда, то есть в шахматном порядке. Шаг между трубами обычно составляет 1,7–2 наружных диаметра печной трубы.

Рисунок 2.7 – Различные конструкции трубных змеевиков

2.2.2 Топливно-сжигающие устройства трубчатых печей. Основными требованиями к топливно-сжигающим устройствам являются: обеспечение заданных режимов горения, экономичность распыливания (для жидкого топлива), полнота сжигания, малый уровень шума, технологичность изготовления, монтажа и ремонта. Конструкции таких устройств, используемых в промышленных печах, характеризуются чрезвычайным разнообразием. По виду сжигаемого топлива их классифицируют на жидкостные (мазутные), газовые и комбинированные (газомазутные). В нефтеперерабатывающей промышленности большинство трубчатых печей оборудовано комбинированными газомазутными горелками. В остальных отраслях промышленности большее распространение нашли или газовые, или жидкостные топливно-сжигающие устройства.

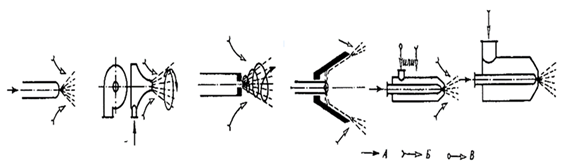

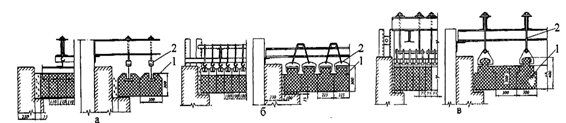

Топливно-сжигающие устройства в трубчатых печах размещают на стенах, сводах, подинах горизонтально, вертикально, наклонно и т.д. Различные варианты расположения сжигающих устройств представлены на рисунке 2.8.

|

а) горизонтальное |

б) подовое |

в) сводовое |

Рисунок 2.8 – Расположение топливно-сжигающих устройств в печах.

2.2.3 Топливно-сжигающие устройства жидкого топлива. Жидкое топливо (мазут) горит в печах только после его перехода в парообразное состояние, поскольку температура его воспламенения выше температуры кипения. Поэтому мазут подается на сжигание в печь в распыленном состоянии. Для распыливания топлива используется перегретый водяной пар и (или) подогретый воздух. Для нормальной работы форсунок, работающих на мазуте, температура распыливающего пара должна быть выше температуры насыщения паров воды не менее чем на 15…20 ºС.

При распыливании мазут рассеивается в топочной камере в виде тумана. По способу подвода энергии различают форсунки с механическим распыливанием (давление создается в мазутопроводе перед форсункой) и форсунки с воздушным или паровым распыливанием. Схемы распыления мазута форсунками показаны на рисунке 2.9.

|

а) прямоструйная форсунка при давлении 1…2МПа |

б) центробежная с тангенциальным подводом горючего |

в) центробежная со специальным завихрителем |

г) ротационная |

д,е) с распыливающей средой (водяным паром, воздухом) высокого д и низкого е давления |

Рисунок 2.9 – Схемы распыления топлива мазутными форсунками: А – топливо; Б – воздух; В – пар.

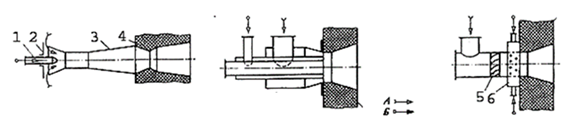

2.2.4 Топливно-сжигающие устройства газового топлива. Для сжигания газового топлива чаще всего применяются два типа горелок (рисунок 2.10):

|

а) кинетическая инжекционная среднего давления |

б) с принудительной подачей воздуха и закрученным потоком газа |

в) диффузионная с принудительной подачей воздуха и подачей газа мелкими струями. |

1 – газовое сопло; 2 – регулирующая воздушная заслонка; 3 – смеситель; 4 – керамический насадок; 5 – лопаточный завихритель; 6 – газовый коллектор; 7 – обмуровка топки; А – воздух; Б – газ

Рисунок 2.10 – Схемы горелок для сжигания газа

- инжекционного типа, в которых газ смешивается с воздухом в смесительной камере перед входом в камеру сгорания;

- горелки, в которых газ смешивается с воздухом в самой камере сгорания.

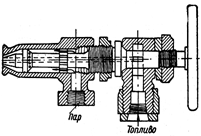

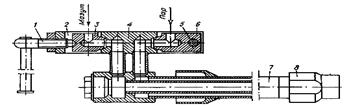

В нефтезаводской практике наиболее распространены форсунки с паровым распыливанием (рисунок 2.11) вследствие их простоты. Однако они требуют большого расхода пара (от 0,3 до 0,6 кг/кг топлива).

Рисунок 2.11 – Форсунка с паровым распыливанием

В форсунках с воздушным распыливанием распыливающим агентом является сжатый воздух. Они требуют меньшего расхода энергии, чем форсунки с паровым распыливанием, и благодаря хорошему смешению топлива с воздухом дают короткий факел.

Теплопроизводительность горелок регулируется изменением давления газа перед соплом инжектора.

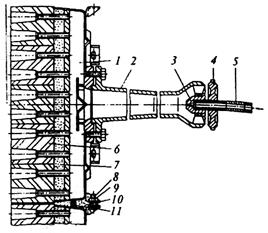

Высокой эффективностью и широким распространением характеризуются беспламенные панельные горелки (рисунок 2.12). Такая горелка имеет распределительную камеру 1, в переднюю часть которой вварены трубки для выхода газовоздушной смеси. На трубки надеты керамические призмы 6, каждая из которых снабжена четырьмя цилиндроконическими каналами (туннелями). Призмы образуют керамическую панель размерами 500 500 или 605 605 мм, которая служит аккумулятором и излучателем теплоты. Короб и излучательная панель теплоизолированы относительно друг друга слоем диатомовой крошки 7.

К задней стене короба крепится инжекторный смеситель газа 2, снабженный соплом 3, заслонкой 4 и газоподводящим патрубком 5. Соседние горелки соединяются друг с другом посредством болтов 8 и гаек 9, образуя излучающую стену печи. Зазоры между соседними горелками уплотняются диатомовой крошкой 10 и асбестовым шнуром 11.

1 – распределительная камера (короб); 2 – инжекторный смеситель газа; 3 – сопло; 4 – регулирующая заслонка; 5 – газоподводящий патрубок; 6 – керамические призмы; 7 – теплоизоляционный слой (диатомовая крошка); 8 – болт; 9 – гайка; 10 – теплоизоляционный слой (диатомовая крошка); 11 – асбестопый шнур.

Рисунок 2.12 – Беспламенная панельная горелка

В таких горелках благодаря высокой температуре в зоне горения обеспечивается полное сгорание газа при малом коэффициенте избытка воздуха: в керамических каналах уже на участке длиной 65…70 мм обеспечивается полное сгорание газовоздушной смеси. Теплопередача происходит излучением от поверхности керамической плиты. Теплопроизводительность горелок регулируется изменением расхода газа в коллектор, к которому подключен ряд горелок, а коэффициент избытка воздуха – заслонкой 4 индивидуально для каждой горелки.

Размеры поверхности горелки составляют 500 500 или 605 605 мм. На квадратном метре излучающей поверхности может располагаться от 450 до 1260 туннелей диаметром 20 мм каждый .

Газомазутные горелки (рисунок 2.13) предназначены для сжигания мазута и газа, а при необходимости – для совместного их сжигания.

1 – газовоздушная часть; 2 – форсунка газомазутная; 3 – регистр первичного воздуха; 4 – регистр вторичного воздуха; 5 – плита монтажная.

Рисунок 2.13 – Горелка газомазутная

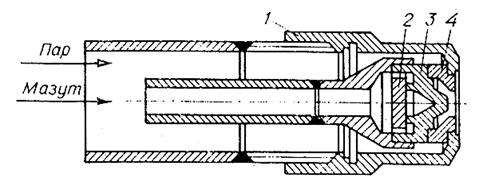

Горелки газомазутные оборудуются для распыления мазута паромеханическими мазутными форсунками (рисунок 2.14).

1 – затяжной винт; 2 – скоба; 3 – паровой штуцер; 4 – колодка; 5 – топливный штуцер; 6 – рукоятка; 7 – ствол; 8 – распыливающая горелка

Рисунок 2.14 – Форсунка паромеханическая

Мазут по внутренней трубе форсунки (рисунок 2.15) подводится через распределительную шайбу в кольцевой канал топливного завихрителя и далее по тангенциальным каналам попадает в камеру завихрения, приобретая вращательно-поступательное движение, выходит из сопла и распыливается за счет центробежных сил.

Для обеспечения расширения диапазона регулирования форсунки снабжаются еще паровыми завихрителями. Пар по наружной трубе подходит к каналам накидной гайки, далее к каналам парового завихрителя и, выходя закрученным потоком, принимает участие в распылении мазута. Распыливающие детали стягиваются накидной гайкой.

1 – гайка; 2 – распределительная шайба; 3 – завихритель топливный; 4 – завихритель паровой.

Рисунок 2.15 – Головка распылителя

Регистр вторичного воздуха представляет собой лопаточный аппарат с прямыми лопатками, установленными под углом 45˚, служащими для закрутки потока воздуха. Регистр первичного воздуха устроен подобным образом и служит для подвода закрученного воздушного потока к корню пламени.

Выпускаемые горелки рассчитаны для сжигания газа с теплотворной способностью 35,5 МДж/м3 и мазута марок 40 и 100.

При необходимости сжигания газа с теплотворной способностью выше указанной, необходимо изменить давление газа либо сечение выходных отверстий для обеспечения требуемого расхода.

Регулирование производительности горелки осуществляется изменением давления мазута или газа и воздуха.

При установке нескольких горелок в печи для устранения отрицательного влияния смежных горелок целесообразно при компоновке предусмотреть противоположную закрутку потока воздуха у горелок, расположенных рядом. Закрутка в горелке первичного и вторичного воздуха должна быть в одну сторону. Горелка должна быть освобождена от нагрузки трубопроводов.

В газомазутных горелках вторичный воздух регулируется соответственно изменению давления топлива. Для лучшего перемешивания (т.е. снижения химического недожога и расхода воздуха), особенно при работе на малых нагрузках, в горелке предусмотрена подача первичного воздуха давлением до 1,5 кПа в количестве 15% от общего расхода воздуха. При работе на мазуте первичный воздух не регулируется, а при работе на газе первичный воздух регулируется пропорционально расходу газа.

2.2.5 Гарнитура трубчатых печей. Гарнитура трубчатых печей включает гляделки, предохранительные окна, дверцы, лазы, трубные решетки, подвески для труб.

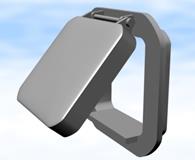

Гляделка (смотровое окно) предназначена для наблюдения за работой устройств для сжигания топлива и состоянием труб радиантной камеры (рисунок 2.16).

Для большей обзорности на участке установки гляделок в стенах печи выполняют отверстие, расширяющееся внутрь печи.

Рисунок 2.16 – Гляделки (смотровые окна)

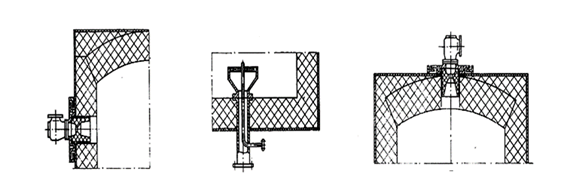

Предохранительные (взрывные) окна (рисунок 2.17).

Предохранительные окна отличаются от гляделок большими размерами. Они предназначены для ослабления силы хлопка (взрыва) в топке печи в случае нарушения нормального режима, при ремонтах ими пользуются как лазами, через которые обслуживающий персонал проникает внутрь печи.

Рисунок 2.17 – Предохранительные окна

Крышки гляделок и предохранительных окон в рабочем состоянии должны плотно прилегать к корпусу под действием собственного веса. Для этого поверхности их сопряжения наклонены к вертикали. Крышки предохранительных окон изнутри покрывают изоляцией для предохранения от больших деформаций и потерь тепла.

Дверцы и лазы предназначены для закрытия конвективной камеры и экранов; лазы служат для осмотра конвективной камеры.

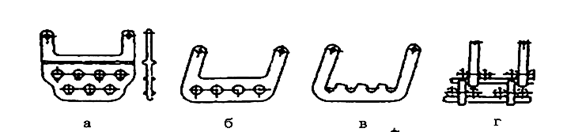

Подвески используются для крепления труб потолочного экрана. Их прикрепляют к элементам каркаса. Конструкции подвесок для труб приведены на рисунках 2.18, 2.19.

Рисунок 2.18 – Подвески

Трубные подвески могут быть закрытыми и открытыми. Закрытые подвески прочнее, но для смены их в случае прогара требуется демонтаж печных труб.

Учитывая их высокую температуру в радиантной камере, подвески и кронштейны изготовляют из высоколегированных жаропрочных сталей.

По сравнению с печными трубами подвески находятся в более тяжелых рабочих условиях, так как они не охлаждаются потоками нефтепродуктов и нагреваются иногда до 1100 С. В топочных газах часто содержатся большие количества сернистого газа, водяных паров, оксида углерода, водорода и других агрессивных агентов, вызывающих коррозию металла подвесок.

|

а) закрытая подвеска для двухрядного экрана |

б) закрытая подвеска для однорядного экрана |

в) открытая подвеска |

г) разборная подвеска для двухрядного экрана |

|

д) закрытый кронштейн бокового экрана |

е) открытый кронштейн |

ж) закрытая подвеска для свободного экрана |

з) закрытая подвеска для потолочного экрана |

Рисунок 2.19 – Подвески для труб

В зависимости от температуры труб подвески располагаются на расстоянии 0,8…3 м одна от другой (при температуре до 550 ºС расстояние составляет 2,5…3 м, при температуре 800…850ºС – 0,8…1,2 м).

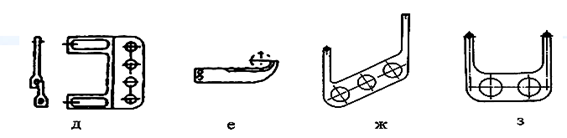

Трубные решетки предназначены для установки конвективных и радиантных труб и опирания их в торцах трубчатой печи (рисунок 2.20). Расстояние между трубными решетками выбирается аналогично расстоянию между подвесками; материал – жаропрочная сталь и жаропрочный чугун.

На рисунке 2.21 показаны трубные решетки для конвективного змеевика (рисунок 2.21 (а)) и экрана двухстороннего обогрева (рисунок 2.21 (б, в, г, д)).

Рисунок 2.20 – Трубные решетки

Трубная решетка экрана двухстороннего обогрева сваривается из нескольких частей. Она делается с шагом между трубами по вертикали, равным двум диаметрам труб, так как дальнейшее уменьшение шага значительно ухудшает равномерность нагрева по окружности трубы.

|

а) решетка конвективной камеры |

б) решетка с открытыми пазами |

в) средняя решетка с верхней подвеской |

г) торцовая решетка с нижним закреплением |

д) средняя решетка с пружинной подвеской |

Рисунок 2.21 – Трубные решетки

Недостатком закрытой трубной решетки (рисунок 2.21 (в)) по сравнению с решеткой с открытыми пазами (рисунок 2.21 (б)) является то, что при выходе ее из строя приходится менять одновременно все трубы.

Отверстия под трубы в решетке делаются на 15 … 20 мм больше диаметра труб. Если концы трубного змеевика выносятся в специальную камеру и изолируются от топки, то в этом случае торцовые трубные решетки отличаются от средних тем, что их ширина равна ширине двойниковой (ретурбентной) камеры (рисунок 2.21 (г)), а отверстия под трубы имеют специальные канавки для уплотнения асбестовым шнуром. Огневая сторона торцовых решеток изолируется огнеупорной массой. Близость к раскаленным стенам горелок и невозможность отвода тепла от решеток создают в них высокие температуры, что сокращает длительность их эксплуатации.

В некоторых печах трубные решетки радиантной камеры крепятся на фундаменте или подвешиваются вверху к потолочной балке каркаса. В подвешенной решетке наибольшее усилие приходится на верхнюю ее часть и убывает до нуля к нижней части.

Для более равномерного распределения усилий по длине решетки последние иногда подвешиваются на пружинных опорах, как показано на рисунке 2.21 (д). При монтаже таких решеток между нижним торцом и подом печи оставляется зазор, равный температурному удлинению решетки при нагреве от 0 до 500 ºС. При пуске печи, когда решетка нагревается до температуры 500, она удлинится и нижняя ее часть дойдет до упора, установленного на поде печи. При дальнейшем повышении температуры удлинение решетки идет вверх. При этом увеличивается высота пружины и одновременно уменьшается сила, действующая на пружину от веса решетки, так как часть ее веса принимает на себя нижняя опора.

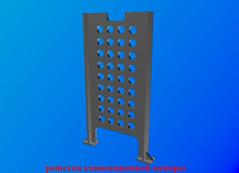

Кронштейны используют для крепления труб бокового экрана. Кронштейны крепятся к элементам каркаса (рисунок 2.22).

Рисунок 2.22 – Кронштейны

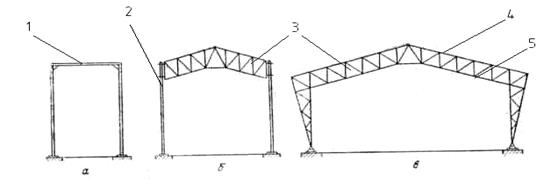

2.2.6 Каркасы и обмуровка трубчатых печей. Каркасы трубчатых печей. Каркас печи несет основную нагрузку от веса труб, двойников, трубных решеток и подвесок, кровли, подвесного свода и стен печи и других деталей.

Металлический каркас представляет собой пространственную раму, обрамляющую стены печи, поэтому конфигурация каркаса соответствует наружной форме печи. В зависимости от ширины трубчатой печи основой конструкции каркаса могут служить рама, ферма, прикрепляемая к колоннам, или целая ферма (рисунок 2.23), которые опорными поверхностями стоек устанавливаются на фундамент и взаимно связываются горизонтальными связями из балок или швеллеров. Ферм может быть разное количество.

|

а) из простых балок |

б) со стойками из балок и фермой для свода |

в) из ферм |

1 – рама; 2 – стойки; 3 – ферма; 4 – верхний пояс; 5 – нижний пояс.

Рисунок 2.23 – Схемы конструкций каркасов трубчатых печей

Крепление колонн к фундаменту в двух первых случаях выполняется как защемление, целые фермы закрепляют на неподвижных шарнирах, при этом считается, что температурные перемещения поглощаются вследствие упругой деформации рамы или фермы.

Опорные стойки каждой фермы или рамы при помощи шарнирных узлов и плит крепятся к фундаменту анкерными болтами. Узлы рам крупных печей с большими пролетами ферм имеют шарнирные соединения для компенсации линейного удлинения балок, возникающего при нагреве. В малых печах шарнирные узлы рам отсутствуют, а удлинения балок компенсируются их упругой деформацией.

Фермы каркаса соединены между собой горизонтальными балками и прогонами для кровли.

Элементы стального каркаса вынесены из зоны действия высоких температур и защищены от теплового воздействия обмуровкой и тепловой изоляцией.

Обмуровка трубчатых печей. Обмуровка печи включает слои футеровки из фасонного огнеупорно-изоляционного кирпича толщиной до 250 мм и наружный слой тепловой изоляции, закрытой снаружи металлическим кожухом. Огнеупорные материалы в зависимости от температуры плавления делят на три группы: огнеупорные (tпл = 1580…1770 ºС), высокоогнеупорные (tпл = 1770…2000 ºС) и высшей огнеупорности (tпл > 2000 ºС). Для футеровки применяют огнеупорный шамотный кирпич, для изоляции – диатомовый кирпич, различного рода засыпки, асбестовый картон, минеральную вату. Для обеспечения теплового расширения кладки предусматриваются температурные швы. Варианты исполнения подвесных сводов показаны на рисунке 2.24.

|

а) с секционным креплением кирпичей |

б) с индивидуальной подвеской |

в) комбинированная подвеска |

1 – фасонный кирпич; 2 – конструкция подвески

Рисунок 2.24 – Подвесные своды

Стены, как и вся обмуровка, предназначены для герметизации топки и камер трубчатой печи, а также образования поверхности для размещения экранов радиантных труб и отражения лучистой энергии. Стены должны быть прочными в условиях высоких температур, герметичными и обладающими незначительной теплопроводностью.

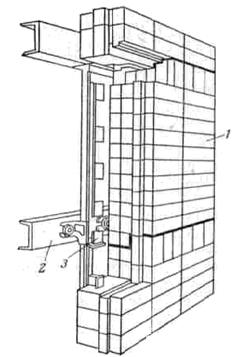

Стены современных печей имеют блочную конструкцию (рисунок 2.25) и собираются из огнеупорного кирпича разнообразной формы. Например, обмуровку двухскатных печей выполняют из блоков более 80 фасонов и размеров. Геометрическая форма огнеупорных блоков позволяет собирать их на балках и стержнях, прикрепленных к каркасу печи. Сопряженные поверхности соседних блоков снабжены выступами и соответствующими им впадинами, которые образуют замки-лабиринты. Грани блоков, обращенные внутрь печи, гладкие и обеспечивают образование внутренней гладкой поверхности стены печи. Такая обмуровка производится без растворов и имеет большие эксплуатационные преимущества перед монолитной футеровкой, опирающейся на самостоятельный фундамент

1 – элемент блочной футеровки (блочный кирпич); 2 – несущие горизонтальные шнеллеры; 3 – кронштейны для блоков

Рисунок 2.25 – Блочная конструкция стен трубчатых печей

Замки-лабиринты в соединениях кирпичей обеспечивают надежную герметизацию кладки, что очень важно для снижения тепловых потерь через стены и уменьшения количества подсасываемого в топку воздуха. Объем блочной кладки невелик вследствие малой толщины стен (до 250 мм). Вертикальные стены печей беспламенного горения с излучающими стенами топок полностью или на отдельных участках составлены из керамических панелей. Панели могут чередоваться с кладкой из простых блоков. Керамические панели представляют собой конструктивный элемент горелок, прикрепляемых к каркасу печи. Уплотнения между отдельными горелками, а также между горелками и кладкой осуществляются асбестовой прокладкой или асбестовым шнуром.

2.2.7 Фундаменты печей. Обыкновенно давление на грунт даже самой большой печи не превышает 100 кН/м2, поэтому сооружение фундаментов не представляет больших трудностей. Размеры основания фундамента определяются нагрузкой и допустимым давлением на грунт. Допустимая нагрузка на фундамент определяется по формуле:

где σ – допускаемое напряжение в нагруженной части фундамента, кН/м2;

R – предел прочности кирпичной кладки при сжатии, кН/м2;

F – полная площадь сечения верхней части фундамента, м2;

F1 – нагруженная площадь верхней части опоры, м2.

Фундаменты выкладываются из бутового камня, бетона и железобетона.

Основные преимущества железобетона в сравнении с другими материалами: возможность укладки фундамента любой формы; хорошая работа железобетона на растяжение при изгибе, что позволяет при малой строительной высоте (без значительного углубления в грунт) получить большую площадь давления фундамента на основание.

Толщина фундамента должна быть такова, чтобы давление от печи передавалось на все основание и в фундаменте не возникало слишком больших изгибающих и скалывающих усилий. В числе особенностей сооружения печных фундаментов необходимо отметить следующее:

а) на один и тот же фундаментный массив нельзя опирать части печи и других сооружений (борова, дымовую трубу, колонны зданий и т.д.); в этом случае может произойти различная осадка фундамента и появиться трещины и перекосы в сооружениях;

б) если конструкция печи располагается ниже уровня грунтовых и ключевых вод, то фундамент строят так, чтобы исключался доступ воды к кладке путем:

- устройства вокруг фундаментов глиняных стенок до 300 мм толщиной;

- гидроизоляции фундамента рубероидом;

- искусственного снижения горизонта грунтовых вод устройством дренажа с таким расчетом, чтобы уровень воды был на 0,5 м ниже подошвы фундамента;

- сооружения сварного кессона из мягкой стали (при отсутствии агрессивных вод, что очень существенно на предприятиях химической промышленности);

- основание фундамента должно быть расположено ниже глубины промерзания грунта (обычно 1,8 м от уровня земли); в отапливаемых или горячих цехах, где нет промерзания грунта, углубление фундамента незначительно;

- для предотвращения сильного нагревания фундамента от кладки устраиваются воздушные каналы между ними;

- в случае заделки стоек каркаса в фундамент, последний должен быть проверен на достаточную прочность от скалывающих усилий.

Если фундамент заложен на меньшую, чем требуется, глубину, он может опуститься, выпирая прилегающие слои грунта. Глубину заложения фундамента, при которой исключена возможность выпирания грунта, можно рассчитать.

2.2.8 Газоходы. Каналы для удаления дымовых газов из печи до дымовой трубы называются газоходами или боровами.

Борова – это футерованные каналы для транспортирования отходящей из печей газовой печной среды до выбросных труб. Конструкции боровов типизированы, и они выбираются в зависимости от количества газовой печной среды, ее температуры и химического состава. При температуре отходящих газов до 500 °С борова футеруются глиняным кирпичом марки 75, а при более высоких температурах – шамотным кирпичом класса В или Б на шамотном растворе с несущей конструкцией из глиняного кирпича.

В них предусматривают люки-лазы для осмотра и чистки при ремонтах. Все каналы дымоходов снабжают системой паротушения.

Для регулирования тяги на дымоходах или в самом низу дымовой трубы устанавливают шиберы.

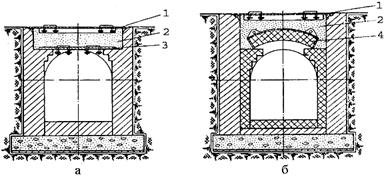

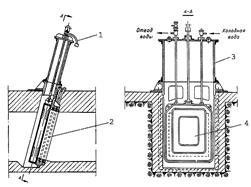

Толщина земляного покрова над подземными газоходами должна быть не менее 300 мм. Для очистки и осмотра газохода имеются лазы. Конструкции лазов в зависимости от температуры показаны на рисунке 2.26.

|

а) при температуре дымовых газов до 500°С |

б) при температуре дымовых газов выше 500°С |

1 – плита; 2 – засыпка; 3 – крышка; 4 – подъемный свод

Рисунок 2.26 – Конструкции лазов в газохо

2.2.9 Дымовые шиберы. Устройство для достаточно плотного отключения печей от тяговой установки, а также для достижения легкого и чувствительного регулирования количества проходящих из печи газов и их давления называется шибером. Шибер ставится при выходе отходящих газов из камеры печи и представляет собой чугунную или керамическую заслонку, опущенную в газоход и подвешенную на тросе, перекинутом через блок с противовесом или непосредственно на барабан ручной или электрической лебедки.

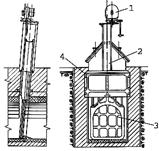

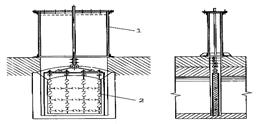

Шибера в газоходах для зоны с температурой дымовых газов до 600 ºС выполняются из чугуна (рисунок 2.27). Поворотный шибер показан на рисунке 2.28.

1 – механизм для подъема шибера; 2 – короб; 3 – чугунный шибер; 4 – плита

Рисунок 2.27 – Шибер металлический

1 – шибер; 2 – механизм для поворота шибера; 3 – тяга; 4 – штырь; 5 – опора шибера; 6 – тумба

Рисунок 2.28 – Шибер поворотный

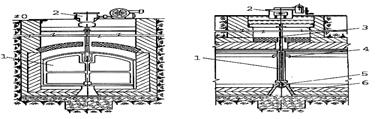

Шибера в боровах для зоны с температурой дымовых газов до 600 °С выполняются из чугуна. Для зоны с температурой выше 600 °С шибера для предотвращения коробления выполняются водоохлаждаемыми или керамическими (рисунки 2.29, 2.30).

1 – плита; 2 – труба для подачи холодной воды; 3 – короб; 4 – шибер

Рисунок 2.29 – Водоохлаждаемый шибер

1 – короб; 2 – шибер

Рисунок 2.30 – Керамический шибер

Для закрывания шибера в поднятом состоянии и с целью создания большой плотности их заключают в сварной уплотняющий короб, с оставлением лишь отверстия для пропускания троса или тяги.

Заслонка шибера печей, работающих на газовом топливе, должна иметь отверстие диаметром 50 мм для создания тяги в печи. Наличие тяги предотвращает скопления взрывоопасной газовоздушной смеси в камере печи от неплотностей регулирующих задвижек.

2.2.10 Дымовые трубы. Дымовая труба позволяет создать разрежение, необходимое для движения продуктов горения топлива и реакционных газов, выделяющихся при технологическом процессе в печи, от топки, через рабочее пространство печи, систему дымоходов и теплоиспользующих устройств с удалением их в окружающее пространство на достаточно большой высоте. В большинстве случаев выбрасываемые газы от печей в химической промышленности содержат вредные вещества, предельно допустимые концентрации которых регламентированы санитарными нормами проектирования промышленных предприятий. Поэтому после определения высоты трубы по необходимому разрежению, необходима проверка на удельные концентрации газа у поверхности земли. В случае необходимости увеличения высоты трубы, для создания допустимых удельных концентраций газов, следует заново провести гидравлический расчет при известной высоте трубы для создания необходимого разрежения в печи.

В соответствии с требованиями санитарной техники и пожарной охраны высота дымовой трубы должны быть на 3 … 5 м выше конька наиболее высокого здания в радиусе 100 м.

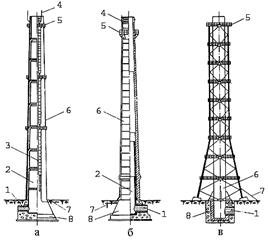

Дымовые трубы, применяемые в химической промышленности, различны в зависимости от агрессивности газов, их температуры и по высоте (рисунок 2.31).

|

а) железобетонная |

б) кирпичная |

в) металлическая |

1 – фундамент; 2 – огнеупорная футеровка; 3 – ствол трубы; 4 – площадка; 5 – газоход; 6 – молниеотвод; 7 – заземление; 8 – лестница

Рисунок 2.31 – Дымовые трубы:

Кирпичные дымовые трубы имеют максимальную высоту 150 м, допустимая температура пропускаемых через них газов до 800 ºС. Железобетонные трубы: максимальная высота 200 м, допустимая температура газов 200 ºС. Трубы из обычного бетона, при наличии футеровки и теплоизоляции, не должны нагреваться более 500 ºС. Металлические футерованные трубы: максимальная высота 60 м, допустимая температура до 800 ºС.

Для выброса агрессивных газов из печей чаще применяют металлические трубы, собранные из отдельных царг из нержавеющей стали, высотой до 150 м, установленных на специальных опорных конструкциях, позволяющих замену любой части ствола трубы в случае выхода из строя.