2 Технологиялық пештер

2.2 Құбырлы пештердің құрылымдық элементтері

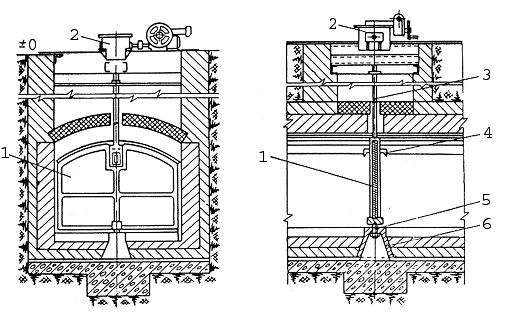

Екі радиалды камерасы бар және жалпы конвективті көлбеу доғасы бар типтік құбырлы пеш 2.5-суретте көрсетілген.

Әр жарық камерасында 1 сериялы төбелік экран бар, оның құбырлары 5 суспензияны және 10 астындағы экранды қолдайды. 6 пештің қаңқасы болат Арқалықтардан жиналады. Рамка пештегі жоғары температураның әсерінен жылу оқшаулағышы бар отқа төзімді кірпіштің блоктық қаптамасымен қорғалған. Блоктар пештің жақтауына бекітілген. 7 пішінді кірпіштен жасалған құбырлы пештер зауыты төбелік арқалықтарға сүйенетін арналарға бекітілген арнайы суспензиялармен бекітілген. Рамалық құрылымның қаттылығы мен беріктігі рамамен байланысты пештің барлық металл бөліктерімен қамтамасыз етіледі.

1 – төбелік экран; 2 – конвективті камераның құбырлары; 3 – конвективті катушканың құбырлы торы; 4 – жарылғыш терезе; 5 – суспензия; 6 – жақтау; 7 – Арка; 8 – қарау терезесі; 9 – саптама;10 – астыңғы экран

2.5-сурет – Көлбеу доғасы бар құбырлы пеш

3 конвективті катушканың 2 құбырлы торлары рамалардың арасына бекітіліп, көлденең бағытта қаттылықты қамтамасыз етеді.

Қауіпсіз пайдалану жағдайларын қамтамасыз ету үшін 4-жарылғыш терезе көзделген; 9-форсункалардың жұмысын және радиантты иректүтік құбырларының жай-күйін бақылау үшін 8-қарау терезесі (қарауыш) бар.

2.2.1 құбырлы пештердің Иректүтігі. Құбырлы катушка-пештің ең маңызды бөлігі. Ол қымбат ыстықтай илектелген жіксіз пеш құбырларынан жиналады. Пеш құбырлары қиын жағдайда жұмыс істейді; олар жоғары температураның екі жақты әсеріне ұшырайды: ішінен – қыздырылған шикізаттан және сыртынан – түтін газдары мен сәулеленетін беттерден.

Құбырлы пештердің катушкалары көміртекті болаттан (20 Г), төмен легірленген (15х5 М) немесе жоғары легірленген (12Х18Н10Т) болаттан жасалған ұзындығы 3–24 м түзу жіксіз құбырлардан жасалады. Құбыр қабырғасының қалыңдығы қысымға байланысты. 2,5 МПа дейінгі шартты қысым кезінде қабырға қалыңдығы 0,006–0,008 м, 6 Мпа дейін-0,008–0,012 м.

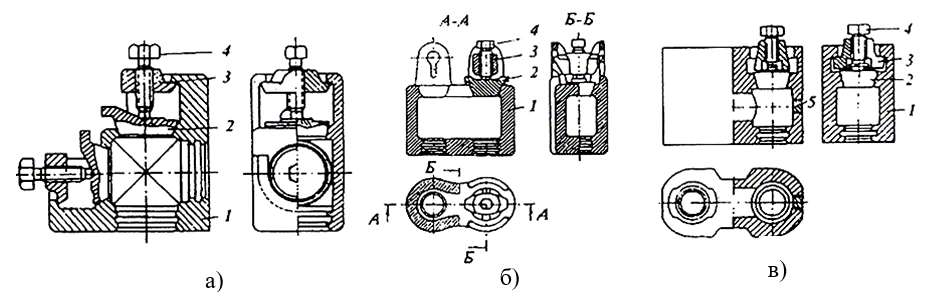

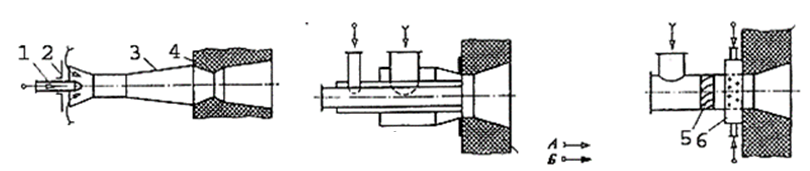

Құбырлар катушкаларға екі жолмен қосылуы мүмкін (2.6-сурет):

а) ретурбендтермен – жалғау құбырлардың ұштарын ұяшықтарда жаншу арқылы жүргізіледі;

б) калачтармен немесе қосқыштармен – жалғау дәнекерлеу арқылы жүргізіледі.

Ішкі ортаның қызу температурасы 560 ºС-қа дейін болғанда жеке құбырларды катушкаларға жалғау алмалы-салмалы тығындары бар қосқыштармен қамтамасыз етіледі.

а) бұрыштық қос;

б) құйылған ретурбенд;

в) соғылған ретурбенд.

1 – корпус; 2 – қорап; 3 – траверс; 4 – өзекті болт; 5 – бүйірлі бітеу тығын (камералар арасындағы өтуді механикалық өңдеуге арналған технологиялық)

2.6-сурет – Құбырлы пештердің катушкаларының қос қосылыстары

Құбырлардың тозу себептері әртүрлі және пайдалану режимінің гидравликалық және жылу техникалық сипаттамаларына және шикізаттың сапасын ескеретін процестің технологиялық ерекшеліктеріне байланысты. Тозу мөлшері өндіріс сапасына және құбырлардың металына байланысты. Құбырлардың ішкі беттері коррозиялық және эрозиялық тозуға ұшырайды. Ең үлкен коррозия күкірт майларын, сондай-ақ хлорлы тұздары бар майларды өңдеу кезінде байқалады. Эрозиялық тозу жылытылатын шикізаттағы механикалық қосылыстардың құрамына және құбырлар арқылы қоршаған ортаның жоғары жылдамдығына байланысты. Құбырлардың ұштары әсіресе қарқынды түрде тозады.

Пайдалану барысында құбырлардың сыртқы беттері түтін газдарымен коррозияға, қабыршақтардың пайда болуына және күйіп кетуіне байланысты тозуға ұшырайды.

Түтін газдарының коррозиясы негізінен конвекциялық камералардың катушкаларының бірінші қатарларындағы құбырлардың беттеріне әсер етеді, егер пешке кіретін шикізаттың температурасы 50 °C-тан төмен болса, яғни шық нүктесінің температурасынан төмен болады. Сонымен қатар, құбырлардың беттерімен тікелей жанасатын түтін газдары салқындатылады, олардағы су буы конденсацияланады және газдардан күкірт ангидридін сіңіріп, агрессивті күкірт қышқылын түзеді.

Масштабтың пайда болуы олардың сыртқы беттерінен басталатын құбыр металының тотығуының салдары болып табылады.

Пеш құбырларының күйіп қалуы деп олардың кейбір учаскелердегі үзілістерін түсіну әдетке айналған. Кез – келген күйіктің алдында құбырда жоғары температура мен қысым кезінде металдың сығылуына байланысты диаметрінің Ұлғаюы пайда болады.

Пештің иректүтігі аралас орындалуы да болуы мүмкін: конвекциялық камерада немесе оның бастапқы учаскесінде – дәнекерленген, ал жылу кернеулігі жоғары барлық басқа учаскелерде – ретурбендтерде.

Пайдалану шарттарына сәйкес құбырлардың ұштарын жүйелі түрде ашудың қажеті жоқ (тазалау немесе қайта қарау үшін), ең қарапайым, ықшам, арзан және сенімді жұмыс ретінде дәнекерленген катушкаларға артықшылық беру керек.

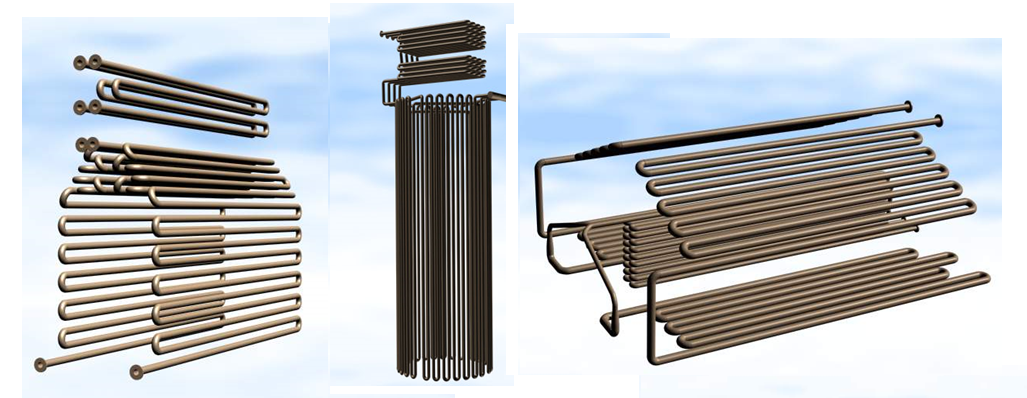

Радиантты камералардың экрандары бойынша құбыр иректүтіктері бір немесе екі қатарға орналастырылады (2.7-сурет). Екі қатарға орналастырылған кезде, бір қатардағы құбырлар екінші қатардағы құбырлардың қақпағына орналастырылады, яғни тақтайша тәртібімен. Құбырлар арасындағы қадам, әдетте, пештің сыртқы диаметрінің 1,7–2 құрайды.

2.7-сурет – Құбыр катушкалар түрлі дизайн

2.2.2 Құбырлы пештердің отын жағу құрылғылары. Отын-жағу құрылғыларына қойылатын негізгі талаптар мыналар болып табылады: берілген жану режимдерін қамтамасыз ету, шашырату үнемділігі (сұйық отын үшін), жағудың толықтығы, шудың төмен деңгейі, дайындау, монтаждау және жөндеу технологиялылығы. Өнеркәсіптік пештерде қолданылатын мұндай құрылғылардың дизайны өте алуан түрлі. Жағылатын отынның түрі бойынша олар сұйық (мазут), газ және аралас (газ-мазут) болып жіктеледі. Мұнай өңдеу өнеркәсібінде құбырлы пештердің көпшілігі аралас газ-мұнай қыздырғыштарымен жабдықталған. Қалған салаларда газ немесе сұйық отын жағу құрылғылары кеңінен таралған.

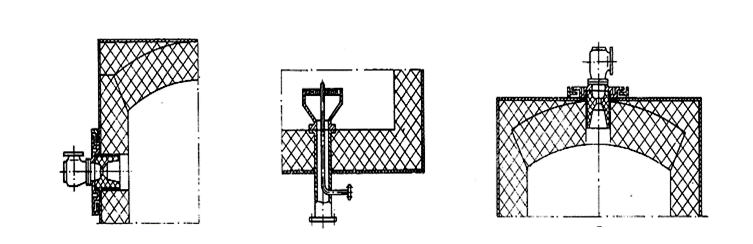

Құбырлы пештердегі жанармай жағатын құрылғылар қабырғаларға, аркаларға, подиналарға көлденең, тігінен, көлбеу және т.б. орналастырылған.

а) көлденең

б) төменгі

в) жиынтық

2.8-сурет – Пештерде отын жағу құрылғыларының орналасуы.

2.2.3 Сұйық отынның отын жағу құрылғылары. Сұйық отын (мазут) пештерде ол бу күйіне өткеннен кейін ғана жанады, өйткені оның тұтану температурасы қайнау температурасынан жоғары болады. Сондықтан мазут пешке жағу үшін Шашыратылған күйде беріледі. Отынды шашу үшін қыздырылған су буы және (немесе) жылытылған ауа пайдаланылады. Мазутта жұмыс істейтін форсункалардың қалыпты жұмысы үшін шашыратқыш будың температурасы су буларының қанығу температурасынан кемінде 15–20 ºС жоғары болуы тиіс.

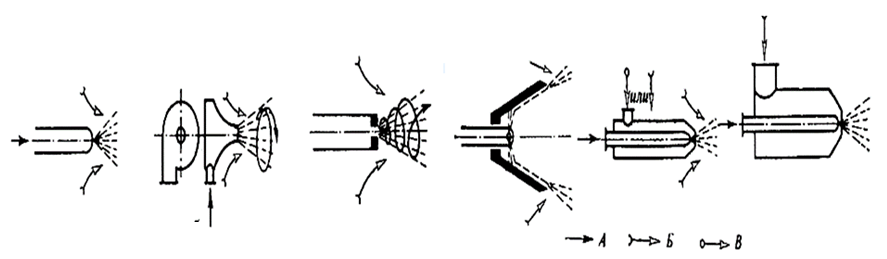

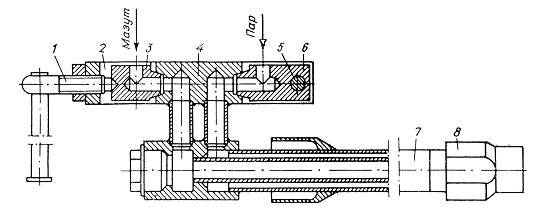

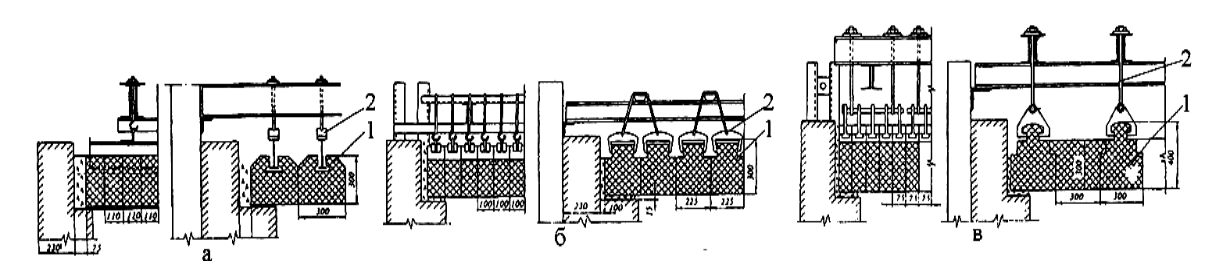

Бүрку кезінде мазут жану камерасында тұман түрінде шашырайды. Энергияны жеткізу әдісіне сәйкес механикалық бүрку бар саптамалар (қысым саптаманың алдында мазут желісінде жасалады) және ауа немесе бу шашыратқышы бар саптамалар бөлінеді. Мазутты саңылаулармен бүрку схемалары 2.9-суретте көрсетілген.

а)1–2мпа қысым кезіндегі тікелей ағынды форсунка

б)жанармайдың тангенциалды жеткізгіші бар центро-сарғылт

в) арнайы бұралуы бар центро-сарғылт

г) ротационды

д,е)жоғары д және е төмен қысымды тарату ортасы (су буы, ауа) бар

2.9-сурет – Отынды мазутты форсункалармен бүрку схемасы: а-отын; Б – ауа; В – бу.

2.2.4 газ отынының Отын жағу құрылғылары. Газ отынын жағу үшін қыздырғыштардың екі түрі жиі қолданылады (2.10-сурет):

- жану камерасына кірер алдында газ араластыру камерасында ауамен араласатын инжекциялық типті;

- жану камерасының өзінде газ ауамен араласатын қыздырғыштар.

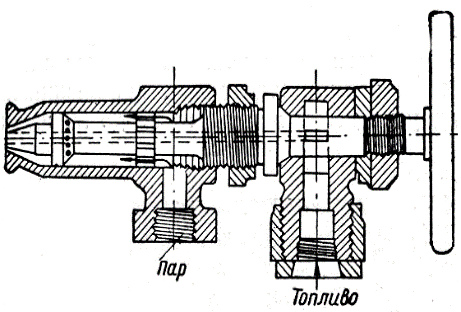

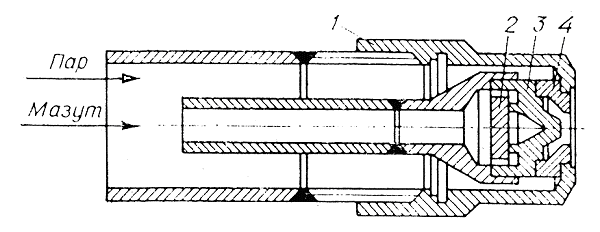

Мұнай зауытында тәжірибеде қарапайымдылығына байланысты бу шашыратқышы бар ең көп таралған саңылаулар (2.11-сурет). Алайда, олар үлкен бу шығынын қажет етеді (0,3–0,6 кг/кг отын).

Ауамен шашырататын саптамаларда шашыратқыш агент Сығылған ауа болып табылады. Олар бу шашатын саптамаларға қарағанда аз энергия шығынын қажет етеді және отынды ауамен жақсы араластырудың арқасында олар қысқа алау шығарады.

Қыздырғыштардың жылу өнімділігі инжектор саптамасының алдындағы газ қысымының өзгеруімен реттеледі.

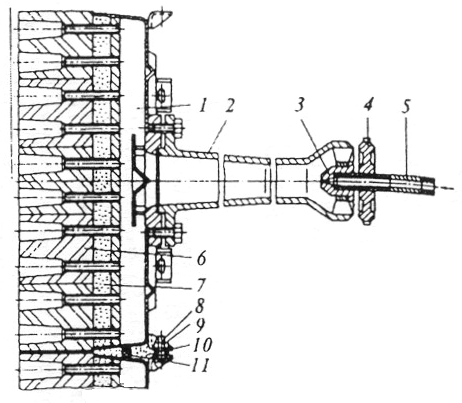

Жоғары тиімділігі мен кең таралуы жалынсыз панельді қыздырғыштармен сипатталады (2.12-сурет). Мұндай қыздырғышта 1 тарату камерасы бар, оның алдыңғы бөлігінде газ-ауа қоспасының шығуы үшін түтіктер дәнекерленген. Түтіктерге 6 керамикалық призмалар салынған, олардың әрқайсысы төрт цилиндрлік каналмен (туннельдермен) жабдықталған. Призмалар 500,500 немесе 605,605 мм өлшемді керамикалық панельді құрайды, ол батарея және жылу шығарғыш ретінде қызмет етеді. Қорап пен Сәуле панелі бір-біріне қатысты диатомды үгінділер қабаты 7 арқылы оқшауланған.

а) орташа қысымды кинетикалық инжекциялық

б) ауаны мәжбүрлеп беру және бұрылған газ ағыны арқылы

в)ауаны мәжбүрлеп беру және газды ұсақ ағындармен беру арқылы диффузиялық

1 – газ шүмегі; 2 – реттеуші ауа жапқышы; 3 – араластырғыш; 4 –керамикалық саптама; 5 – қалақты бұрағыш; 6 – газ коллекторы; 7 –оттықты қаптау; А – ауа; Б – газ

2.10-сурет – Газды жағуға арналған қыздырғыштардың схемалары

2.11-сурет – Бу бүрку саптама

Ауамен шашырататын саптамаларда шашыратқыш агент Сығылған ауа болып табылады. Олар бу шашатын саптамаларға қарағанда аз энергия шығынын қажет етеді және отынды ауамен жақсы араластырудың арқасында олар қысқа алау шығарады.

Қыздырғыштардың жылу өнімділігі инжектор саптамасының алдындағы газ қысымының өзгеруімен реттеледі.

Жоғары тиімділігі мен кең таралуы жалынсыз панельді қыздырғыштармен сипатталады (2.12-сурет). Мұндай қыздырғышта 1 тарату камерасы бар, оның алдыңғы бөлігінде газ-ауа қоспасының шығуы үшін түтіктер дәнекерленген. Түтіктерге 6 керамикалық призмалар салынған, олардың әрқайсысы төрт цилиндрлік каналмен (туннельдермен) жабдықталған. Призмалар 500,500 немесе 605,605 мм өлшемді керамикалық панельді құрайды, ол батарея және жылу шығарғыш ретінде қызмет етеді. Қорап пен Сәуле панелі бір-біріне қатысты диатомды үгінділер қабаты 7 арқылы оқшауланған.

1 – тарату камерасы (қорап); 2 – инжекторлы газ араластырғыш; 3 – саптама; 4 – реттеуші жапқыш; 5 – газ өткізгіш келте құбыр; 6 – керамикалық призмалар; 7 – жылу оқшаулағыш қабат (диатомалық үгінді); 8 – болт; 9 – гайка; 10 – жылу оқшаулағыш қабат (диатомдық үгінді); 11 – асбестоп бау

2.12-сурет – Жалынсыз панельді жанарғы

Қораптың артқы қабырғасына 2 саптамамен, 3 клапанмен және 5 газ құбырымен жабдықталған Инжекторлы газ араластырғыш бекітілген. Көрші қыздырғыштар бір-біріне 8 болттар мен 9 жаңғақтар арқылы қосылып, пештің сәулелі қабырғасын құрайды. Көршілес қыздырғыштар арасындағы саңылаулар 10 диатомды үгінділермен және 11 асбест сымымен тығыздалады.

Мұндай қыздырғыштарда жану аймағындағы жоғары температураның арқасында газдың толық жануы аз мөлшерде артық ауа коэффициентімен қамтамасыз етіледі: керамикалық каналдарда ұзындығы 65–70 мм болатын аймақта газ ауа қоспасының толық жануы қамтамасыз етіледі. Жылу беру керамикалық плитаның бетінен сәуле шығарады. Қыздырғыштардың жылу өнімділігі қыздырғыштар қатары қосылған коллекторға газ шығынын өзгерту арқылы реттеледі, ал артық ауа коэффициенті әр қыздырғыш үшін жеке 4 жапқышпен реттеледі.

Қыздырғыштың бетінің өлшемдері 500 500 немесе 605 605 мм сәулелі беттің шаршы метрінде әрқайсысының диаметрі 20 мм болатын 450-ден 1260-қа дейін туннель орналасуы мүмкін.

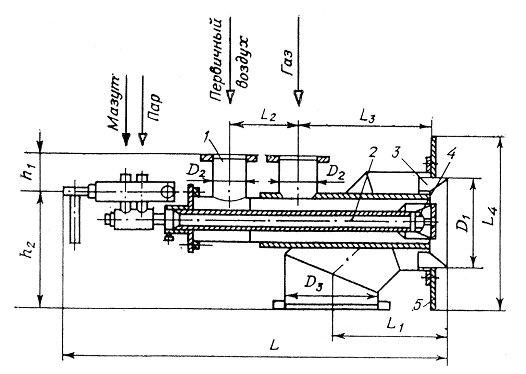

Газ-мазутты жанарғылар (2.13 – сурет) мазут пен газды жағуға, ал қажет болған жағдайда оларды бірге жағуға арналған.

1 – газ-ауа бөлігі; 2 – газ-мазутты форсунка; 3 – бастапқы ауа тіркелімі; 4 – қайталама ауа тіркелімі; 5 – монтаждау плитасы

2.13-сурет – Газ-мазутты жанарғы

Газ-мазутты жанарғылар мазутты бу-механикалық мазутты форсункалармен тозаңдату үшін жабдықталады (2.14-сурет).

1 – созылған бұранда; 2 – қапсырма; 3 – бу штуцері; 4 – қалып; 5 – отын штуцері; 6 – тұтқа; 7 – оқпан; 8 – бүріккіш жанарғы

2.14-сурет – Бу-механикалық саптама

Форсунканың ішкі құбыры бойынша мазут (2.15-сурет) тарату шайбасы арқылы отын құйғышының айналма каналына жүргізіледі және одан әрі тангенциалдық арналар арқылы бұрау камерасына түседі, айналмалы-үдемелі қозғалысты ала отырып, саптамадан шығады және ортадан тепкіш күштер есебінен шашырайды.

1 – гайка; 2 – тарату шайбасы; 3 – отын құйғышы; 4 – бу құйғышы.

2.15-сурет – Бүріккіш басы

Реттеу диапазонының кеңеюін қамтамасыз ету үшін саптамалар бу құйындыларымен де жабдықталады. Сыртқы құбырдағы бу гайканың арналарына, содан кейін бу бұралғышының арналарына жақындайды және бұралған ағынмен шығып, мазутты бүркуге қатысады. Бүріккіш бөлшектер гайкамен тығыздалған.

Екінші реттік ауа регистрі – бұл ауа ағынын бұрау үшін қызмет ететін 45 бұрышпен бекітілген тік күректері бар шпатель. Бастапқы ауа тіркелімі ұқсас түрде ұйымдастырылған және бұралған ауа ағынын жалынның тамырына жеткізуге қызмет етеді.

Шығарылатын жанарғылар жылу шығару қабілеті 35,5 МДж/м3 газды және 40 және 100 маркалы мазутты жағуға есептелген.

Жылу шығару қабілеті көрсетілгеннен жоғары газды жағу қажет болған кезде қажетті ағынды қамтамасыз ету үшін газ қысымын немесе шығу тесіктерінің қимасын өзгерту қажет.

Қыздырғыштың жұмысын реттеу мазуттың немесе газдың және ауаның қысымын өзгерту арқылы жүзеге асырылады.

Пешке бірнеше қыздырғыштарды орнатқан кезде, іргелес қыздырғыштардың теріс әсерін жою үшін, орналасу кезінде жақын орналасқан қыздырғыштарда ауа ағынының қарама-қарсы бұралуын қамтамасыз еткен жөн. Қыздырғышта бастапқы және қайталама ауаның бұралуы бір бағытта болуы керек. Қыздырғыш құбырлардың жүктемесінен босатылуы тиіс.

Газ-мазут жанарғыларында қайталама ауа отын қысымының өзгеруіне сәйкес реттеледі. Жақсы араластыру үшін (яғни, химиялық күйік пен ауа шығынын азайту), әсіресе аз жүктемелермен жұмыс кезінде, қыздырғышта ауаның жалпы шығынының 15 % мөлшерінде 1,5 кПа дейінгі қысыммен бастапқы ауаны беру қарастырылған. Мазутта жұмыс істеу кезінде бастапқы ауа реттелмейді, ал газбен жұмыс істеу кезінде бастапқы ауа газ шығынына пропорционалды түрде реттеледі.

2.2.5 Құбырлы пештердің гарнитурасы. Құбырлы пештердің гарнитурасына гляделкалар, сақтандырғыш терезелер, есіктер, тесіктер, құбыр торлары, құбырларға арналған аспалар кіреді.

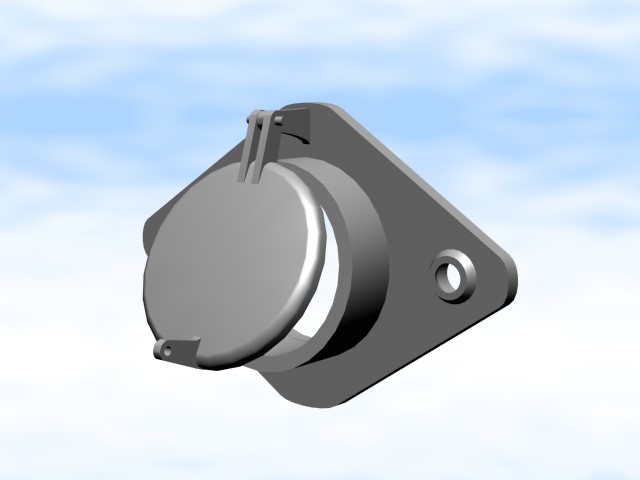

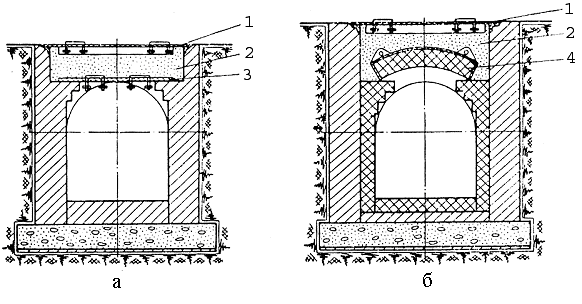

Гляделка (қарау терезесі) отынды жағуға арналған құрылғылардың жұмысын және радиантты камера құбырларының жай-күйін бақылауға арналған (2.16-сурет).

2.16-сурет – Қарау терезелері

Пештің қабырғаларына гляделкаларды орнату учаскесінде көбірек көріну үшін пештің ішіне кеңейетін тесік жасалады.

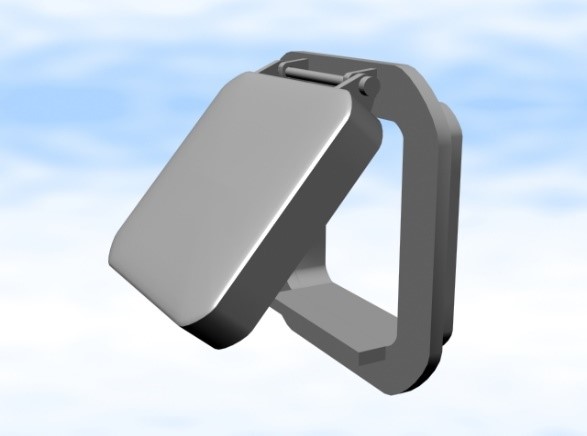

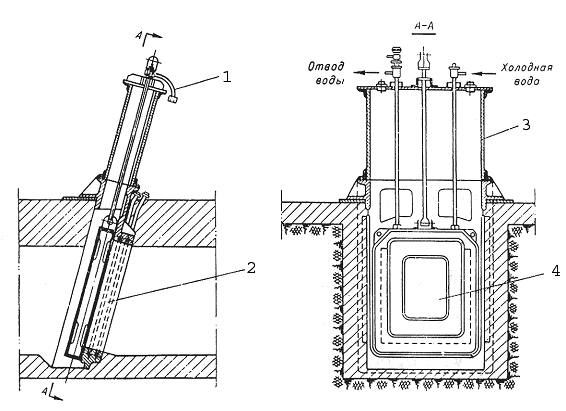

Сақтандырғыш (жарылғыш) терезелер (2.17-сурет).

Қауіпсіздік терезелері үлкен мөлшердегі көзілдіріктерден ерекшеленеді. Олар қалыпты режим бұзылған жағдайда пештің оттығындағы мақтаның (жарылыстың) күшін әлсіретуге арналған, жөндеу кезінде оларды қызмет көрсетуші персонал пештің ішіне кіретін тесіктер ретінде пайдаланады.

Гляделкалар мен сақтандырғыш терезелердің қақпақтары жұмыс жағдайында өз салмағының әсерінен корпусқа тығыз жанасуы тиіс. Ол үшін олардың жұптасу беттері тігінен қисайған. Қауіпсіздік терезелерінің қақпақтары үлкен деформациялар мен жылу жоғалтуынан қорғау үшін ішкі жағынан оқшаулаумен жабылған.

Есіктер мен тесіктер конвективті камера мен экрандарды жабуға арналған; тесіктер конвективті камераны тексеруге қызмет етеді.

2.17-сурет-қауіпсіздік терезелері

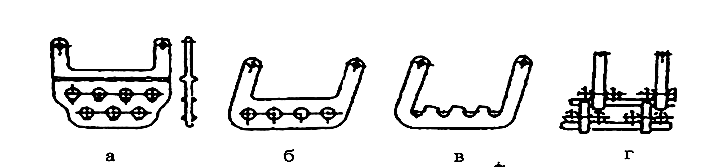

Аспалар төбелік экран құбырларын бекіту үшін қолданылады. Олар раманың элементтеріне бекітілген. Құбырларға арналған аспалардың конструкциялары 2.18, 2.19-суреттерде келтірілген.

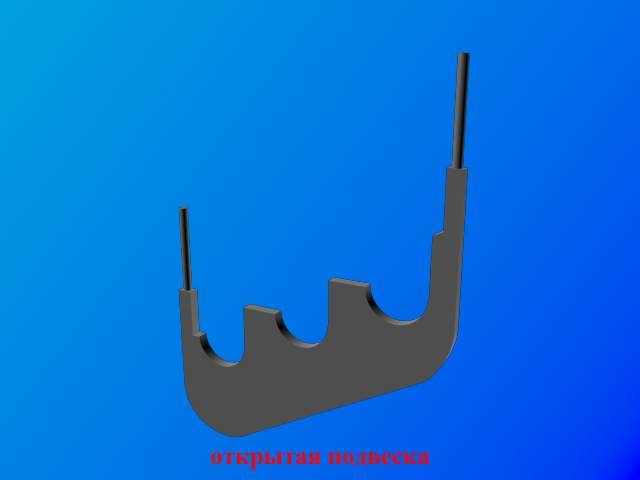

Құбыр суспензиялары жабық және ашық болуы мүмкін. Жабық суспензиялар күшті, бірақ күйген жағдайда оларды өзгерту үшін пеш құбырларын бөлшектеу қажет.

Радиантты камерадағы жоғары температураны ескере отырып, суспензиялар мен кронштейндер жоғары легірленген ыстыққа төзімді болаттардан жасалады.

Пеш құбырларымен салыстырғанда суспензиялар ауыр жұмыс жағдайында болады, өйткені олар мұнай өнімдерінің ағынымен салқындатылмайды және кейде 1100 °C-қа дейін қызады.

2.18-сурет – Кулондар

а)екі қатарлы экран үшін жабық суспензия

б)бір қатарлы экран үшін жабық суспензия

в)открытая подвеска

г) екі қатарлы экран үшін жиналмалы аспа

д)жабық бүйірлік экран кронштейні

e)ашық кронштейн

ж) бос экран үшін жабық аспа

з) төбелік экран үшін жабық аспа

2.19-сурет – Құбырларға арналған аспалар

Құбырлардың температурасына байланысты аспалар бір-бірінен 0,8–3 м қашықтықта орналасады (550 ºС дейінгі температурада қашықтық 2,5–3 м, 800–850 ºС температурада – 0,8–1,2 м).

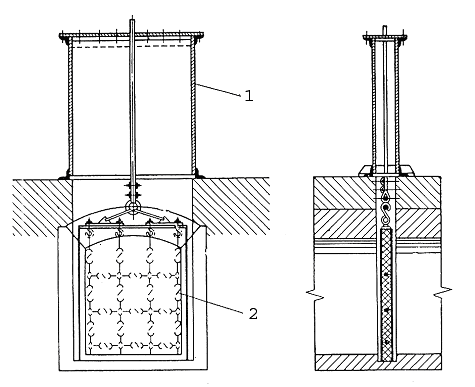

Құбыр торлары конвективті және радиантты құбырларды орнатуға және оларды құбырлы пештің ұштарында қолдауға арналған (2.20-сурет). Құбыр торларының арасындағы қашықтық суспензиялар арасындағы қашықтыққа ұқсас таңдалады; материал-ыстыққа төзімді болат және ыстыққа төзімді шойын.

2.20-сурет – Құбырлы торлар

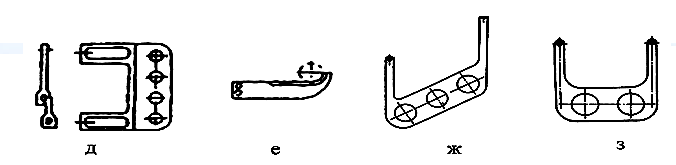

2.21-суретте конвективті катушкаға арналған түтік торлары (2.21-сурет (А)) және екі жақты қыздыру экраны (2.21-сурет (B, B, G, D)) көрсетілген.

Екі жақты қыздыру экранының түтік торы бірнеше бөліктен дәнекерленген. Бұл құбырлардың екі диаметріне тең тігінен құбырлар арасындағы қадаммен жасалады, өйткені қадамның одан әрі төмендеуі құбырдың айналасында біркелкі қыздыруды айтарлықтай нашарлатады.

Жабық құбыр торының кемшілігі (2.21-сурет (B)) ашық ойықтары бар тормен салыстырғанда (2.21-сурет (B)), ол істен шыққан кезде барлық құбырларды бір уақытта өзгерту керек.

Тордағы құбырлар үшін тесіктер құбырлардың диаметрінен 15–20 мм артық жасалады. Егер құбыр катушкасының ұштары арнайы камераға шығарылып, оттықтан оқшауланған болса, онда бұл жағдайда құбырдың соңғы торлары орташадан ерекшеленеді, өйткені олардың ені Қос (ретурбенттік) камераның еніне тең (2.21-сурет (г)), ал құбырлар үшін тесіктерде асбест сымымен тығыздау үшін арнайы ойықтар бар. Шеткі торлардың от жағы отқа төзімді массамен оқшауланады. Қыздырғыштардың ыстық қабырғаларына жақын орналасуы және торлардан жылу шығарудың мүмкін еместігі оларда жоғары температура тудырады, бұл олардың жұмыс істеу ұзақтығын қысқартады.

а) конвективті камера торы

б) ашық ойықтары бар тор

в) жоғарғы аспасы бар орта тор

г) төменгі бекітпесі бар тор

д)серіппелі аспасы бар орта тор

2.21-сурет – Құбырлы торлар

Кейбір пештерде Радиант камерасының құбырлы торлары іргетасқа орнатылады немесе раманың төбелік сәулесінің жоғарғы жағына ілінеді. Аспалы торда ең көп күш оның жоғарғы бөлігіне түседі және төменгі бөлігіне нөлге дейін азаяды.

Күш-жігерді тордың ұзындығы бойынша біркелкі бөлу үшін соңғылары кейде 2.21 (д) суретте көрсетілгендей серіппелі тіректерге ілінеді. Мұндай торларды орнату кезінде пештің төменгі жағы мен пешінің арасында 0-ден 500 ºС-қа дейін қызған кезде тордың температуралық ұзаруына тең бос орын қалдырылады. Пеш іске қосылған кезде, тор 500 температураға дейін қызған кезде, ол ұзарады және оның төменгі бөлігі пештің астына орнатылған тірекке жетеді. Температураның одан әрі жоғарылауымен тордың ұзаруы жоғарылайды. Бұл жағдайда көктемнің биіктігі артады және сонымен бірге тордың салмағынан серіппеге әсер ететін күш азаяды, өйткені оның салмағының бір бөлігі төменгі тіректі алады.

Кронштейндер бүйірлік экран құбырларын бекіту үшін қолданылады. Кронштейндер жақтау элементтеріне бекітіледі (2.22-сурет).

2.22-сурет – Кронштейндер

2.2.6 Құбырлы пештердің каркастары мен қаптамасы. Құбырлы пештердің қаңқалары. Пештің қаңқасы негізгі жүктемені құбырлардың, егіздердің, құбыр торлары мен суспензиялардың, шатырдың, аспалы арка мен пештің қабырғаларының және басқа бөліктердің салмағынан алады.

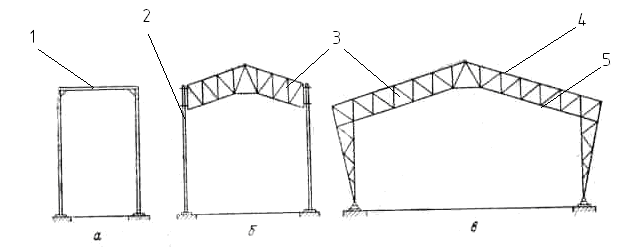

Металл жақтау-бұл пештің қабырғаларын жақтайтын кеңістіктік жақтау, сондықтан раманың конфигурациясы пештің сыртқы пішініне сәйкес келеді. Құбырлы пештің еніне байланысты рамалық құрылымның негізі тіректерге бекітілген рамка, ферма немесе тіректердің тірек беттері іргетасқа орнатылып, Арқалықтардан немесе арналардан көлденең байланыстармен өзара байланысқан тұтас ферма (2.23-сурет) бола алады. Фермалардың саны әртүрлі болуы мүмкін.

а) қарапайым арқалықтардан

б) арқалықтар тіреулерімен және арқалықтар үшін фермамен

в) фермалардан

1 – жақтау; 2 – тіректер; 3 – ферма; 4 – жоғарғы белдеу; 5 – төменгі белдеу

2.23-сурет – Құбырлы пештердің қаңқалары конструкцияларының схемалары

Алғашқы екі жағдайда бағандарды іргетасқа бекіту қысу ретінде жүзеге асырылады, бүкіл трусалар бекітілген ілмектерге бекітіледі, ал раманың немесе трустың серпімді деформациясы салдарынан температура қозғалыстары сіңеді деп саналады.

Әр ферманың немесе раманың тірек тіректері топсалы түйіндер мен плиталардың көмегімен іргетасқа якорь болттарымен бекітіледі. Фермалардың үлкен аралықтары бар үлкен пештердің рамаларының түйіндерінде қыздыру кезінде пайда болатын сәулелердің сызықтық ұзаруын өтеу үшін топсалы қосылыстар бар. Шағын пештерде рамалардың топсалы түйіндері жоқ, ал сәулелердің ұзаруы олардың серпімді деформациясымен өтеледі.

Рамалық фермалар көлденең арқалықтармен және шатырға арналған тіректермен өзара байланысты.

Болат қаңқаның элементтері жоғары температура әсер ету аймағынан шығарылған және жылу әсерінен қаптау және жылу оқшаулауымен қорғалған.

Құбырлы пештерді қаптау. Пештің төсенішіне қалыңдығы 250 мм-ге дейін отқа төзімді оқшаулағыш кірпіштен жасалған төсеніш қабаттары және сыртынан металл қаптамамен жабылған жылу оқшаулауының сыртқы қабаты кіреді. Отқа төзімді материалдар балқу температурасына байланысты үш топқа бөлінеді: отқа төзімді (tбт = 1580–1770 ºС), жоғары отқа төзімді (tбт = 1770–2000 ºС) және жоғары отқа төзімді (tбт > 2000 ºС). Қаптау үшін отқа төзімді кірпіш, оқшаулау үшін диатомды кірпіш, әр түрлі толтырғыштар, асбест картоны, минералды жүн қолданылады. Қалаудың жылулық кеңеюін қамтамасыз ету үшін температуралық тігістер көзделеді. Аспалы қоймаларды орындау нұсқалары 2.24-суретте көрсетілген.

а) кірпішті секциялық бекітумен

б) жеке аспамен

в) аралас аспа

1 – фасонды кірпіш; 2 – аспа құрылымы

2.24-сурет – Аспалы арқалықтар

Қабырғалар, бүкіл қаптау сияқты, құбырлы пештің оттығы мен камераларын герметизациялауға, сондай-ақ радиантты құбырлардың экрандарын орналастыруға және сәулелі энергияны көрсетуге арналған бетті қалыптастыруға арналған. Қабырғалар жоғары температура жағдайында берік, герметикалық және шамалы жылу өткізгіштікке ие болуы керек.

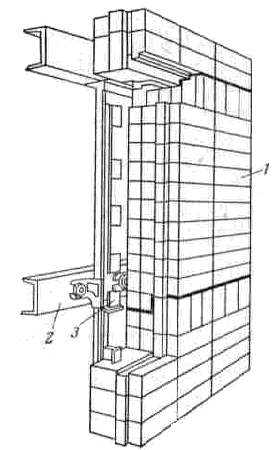

Қазіргі заманғы пештердің қабырғалары блоктық құрылымға ие (2.25-сурет) және әртүрлі пішіндегі отқа төзімді кірпіштен жиналады. Мысалы, габельді пештерді қаптау 80-нен астам стильдер мен өлшемдерден тұрады. Отқа төзімді блоктардың геометриялық пішіні оларды пештің жақтауына бекітілген арқалықтар мен шыбықтарға жинауға мүмкіндік береді. Көрші блоктардың конъюгацияланған беттері құлыптар-лабиринттерді құрайтын шығыңқы жерлермен және оларға сәйкес депрессиялармен жабдықталған. Пештің ішіне қарайтын блоктардың беттері тегіс және пештің қабырғасының ішкі тегіс бетінің пайда болуын қамтамасыз етеді. Мұндай қаптау ерітінділерсіз жасалады және тәуелсіз іргетасқа негізделген монолитті төсенішке қарағанда үлкен пайдалану артықшылықтарына ие.

1 – блоктық шегендеу элементі (блоктық кірпіш); 2 – көтергіш көлденең шнеллерлер; 3 – блоктарға арналған кронштейндер

2.25-сурет – Құбырлы пештердің қабырғаларының Блок құрылымы

Кірпіш қосылыстарындағы лабиринт құлыптары кірпіштің сенімді герметизациясын қамтамасыз етеді, бұл қабырғалар арқылы жылу шығынын азайту және пешке сорылатын ауа мөлшерін азайту үшін өте маңызды. Блок төсеу көлемі қабырғалардың аз қалыңдығына байланысты аз (250 мм-ге дейін). Оттықтардың сәуле шығаратын қабырғалары бар жалынсыз жану пештерінің тік қабырғалары толығымен немесе жекелеген учаскелерде керамикалық панельдерден тұрады. Панельдер қарапайым блоктардан жасалған кірпішпен кезектесуі мүмкін. Керамикалық панельдер пештің жақтауына бекітілген қыздырғыштардың құрылымдық элементі болып табылады. Жекелеген оттықтар арасындағы, сондай-ақ оттықтар мен қалаулар арасындағы тығыздағыштар асбест төсемімен немесе асбест сымымен жүзеге асырылады.

2.2.7 пештердің іргетасы. Әдетте, тіпті ең үлкен пештің жердегі қысымы 100 кН/м2 аспайды, сондықтан іргетастарды салу үлкен қиындық тудырмайды. Іргетас негізінің өлшемдері жердегі жүктеме мен рұқсат етілген қысыммен анықталады. Іргетасқа рұқсат етілетін жүктеме мына формула бойынша анықталады:

$$\sigma = 0{,}25 \sqrt[3]{\frac{F}{F_1}}$$

мұндағы σ – іргетастың жүктелген бөлігіндегі рұқсат етілген кернеу, кН/м2;

R – қысу кезіндегі кірпіштің беріктік шегі, кН/м2;

F – іргетастың жоғарғы бөлігінің толық қимасы, м2;

F1 – тіректің жоғарғы бөлігінің жүктелген ауданы, м2.

Іргетастар тастан, бетоннан және темірбетоннан жасалған.

Темірбетонның басқа материалдармен салыстырғанда негізгі артықшылықтары: кез-келген түрдегі іргетасты төсеу мүмкіндігі; иілу кезінде темірбетонның жақсы жұмыс істеуі, бұл төмен құрылыс биіктігінде (топыраққа айтарлықтай тереңдетусіз) іргетастың үлкен қысым аймағын алуға мүмкіндік береді.

Іргетастың қалыңдығы пештен шыққан қысым бүкіл негізге өтіп, іргетаста тым көп иілу және жару күштері болмайтындай болуы керек. Пештің іргетасын салу ерекшеліктерінің ішінде мыналарды атап өту керек:

а) бір іргетас массивіне пештің және басқа да құрылыстардың бөліктерін (Боров, түтін құбыры, ғимараттар бағаналары және т. б.) тіреуге болмайды; бұл жағдайда іргетастың әртүрлі шөгуі орын алуы және құрылыстарда жарықтар мен қиғаштықтар пайда болуы мүмкін;

б) егер пештің құрылымы жер асты және негізгі сулардың деңгейінен төмен орналасса, онда іргетас судың кірпішке қол жетімділігін болдырмайтындай етіп салынады:

- қалыңдығы 300 мм дейін балшық қабырғаларының іргетастарының айналасындағы құрылғылар;

- іргетасты рубероидпен гидрооқшаулау;

- су деңгейі іргетастың табанынан 0,5 м төмен болатындай есеппен жер асты суларының көкжиегін дренаж құрылғысымен жасанды төмендету;

- жұмсақ болаттан жасалған дәнекерленген кессон құрылыстары (агрессивті сулар болмаған кезде, бұл химия өнеркәсібі кәсіпорындарында өте маңызды);

- іргетастың негізі топырақтың қату тереңдігінен төмен орналасуы керек( әдетте жер деңгейінен 1,8 м); жылытылатын немесе ыстық цехтарда, топырақ қатып қалмайтын жерлерде іргетастың тереңдеуі шамалы;

- іргетастың қатты қызуын болдырмау үшін олардың арасында ауа арналары орнатылады;

- жақтаудың тіректері іргетасқа бекітілген жағдайда, соңғысы скалывающий күштерден жеткілікті беріктікке тексерілуі керек.

Егер іргетас қажет болғаннан аз тереңдікке салынса, ол топырақтың іргелес қабаттарын басып, түсіп кетуі мүмкін. Топырақтың шығуы мүмкін болмайтын іргетастың тереңдігін есептеуге болады.

2.2.8 Газ жолдары. Пештен мұржаға дейін түтін газын шығаратын арналар газ құбырлары немесе пештер деп аталады.

Борова-пештерден шығатын газ пешінің ортасын шығарылатын құбырларға дейін тасымалдауға арналған қапталған арналар. Бурабайдың дизайны терілген және олар газ пешінің ортасының мөлшеріне, оның температурасы мен химиялық құрамына байланысты таңдалады. Шығарылған газдардың температурасы 500 °С-қа дейін Боров 75 маркалы сазды кірпішпен, ал жоғары температурада – Б немесе В класындағы сазды кірпішпен сазды кірпіштің тірек құрылымы бар шамот ерітіндісінде қапталған.

Оларда жөндеу кезінде қарау және тазалау үшін Люк-лаздар көзделеді. Мұржалардың барлық арналары бу жүйесімен жабдықталған.

Түтінге немесе түтіннің түбіне тартқышты реттеу үшін шиберлер орнатылады.

Жер асты газ жолдарының үстіндегі жер жамылғысының қалыңдығы кемінде 300 мм болуы тиіс. Температураға байланысты люктердің дизайны 2.26-суретте көрсетілген.

а) түтін газдарының температурасы 500 °С-қа дейін

б) түтін газдарының температурасы 500 °С-тан жоғары болған кезде

1 – плита; 2 – толтыру; 3 – қақпақ; 4 – көтергіш арка

2.26-сурет – Газоходағы лаздардың конструкциялары

2.2.9 Түтін шиберлері. Пештерді тарту қондырғысынан жеткілікті түрде тығыз ажыратуға, сондай-ақ пештен өтетін газдардың мөлшерін және олардың қысымын жеңіл және сезімтал реттеуге қол жеткізуге арналған құрылғы Шибер деп аталады. Шибер пеш камерасынан шығатын газдар шыққан кезде қойылады және газ құбырына түсірілген және қарсы салмағы бар блок арқылы немесе тікелей қол немесе электр шығырының барабанына лақтырылған арқанға ілінген шойын немесе керамикалық жапқыш болып табылады.

Түтін газдарының температурасы 600 ºС дейінгі аймаққа арналған газ құбырларындағы шиберлер шойыннан жасалады (2.27-сурет). Айналмалы шибер 2.28 суретте көрсетілген.

Түтін газының температурасы 600 °С дейінгі аймаққа арналған көмейдегі шиберлер шойыннан жасалады. Температурасы 600 °С-тан жоғары аймақ үшін деформацияны болдырмау үшін су салқындататын немесе керамикалық (2.29, 2.30-суреттер) жасалады.

1 – шиберді көтеру механизмі; 2 – қорап; 3 – шойын шибер; 4 – плита

2.27-сурет – Металл шибер

1 – шибер; 2 – шиберді бұруға арналған механизм; 3 – тарту; 4 – істік; 5 – шибер тірегі; 6 – тумба

2.28-сурет – Айналмалы шибер

Шиберді көтерілген күйде жабу үшін және жоғары тығыздықты жасау үшін олар дәнекерленген тығыздағыш қорапқа салынып, тек кабельді немесе тартқышты өткізуге арналған тесік қалады.

Газ отынымен жұмыс істейтін пештердің Шибер жапқышында пеште тартым жасау үшін диаметрі 50 мм тесік болуы тиіс. Тартқыштың болуы пеш камерасында реттеуші ысырмалардың тығыз еместігінен жарылыс қауіпті газ-ауа қоспасының жиналуына жол бермейді.

1 – плита; 2 – суық су беру құбыры; 3 – қорап; 4 – шибер

2.29-сурет – Су салқындататын шибер

1 – қорап; 2 – шибер

2.30-сурет – Керамикалық шибер

2.2.10 Түтін мұржалары. Түтін мұржасы пештегі технологиялық процесте, пештен, пештің жұмыс кеңістігі, мұржалар жүйесі және жылу пайдаланатын құрылғылар арқылы бөлінетін отын мен реакциялық газдардың жану өнімдерінің қозғалысы үшін қажетті сиретуді жасауға мүмкіндік береді, оларды қоршаған кеңістікке жеткілікті биіктікте алып тастайды. Көп жағдайда химия өнеркәсібіндегі пештерден шығарылатын газдардың құрамында зиянды заттар бар, олардың рұқсат етілген концентрациясы өнеркәсіптік кәсіпорындарды жобалаудың санитарлық нормаларымен реттеледі. Сондықтан, құбырдың биіктігін қажетті жұқару арқылы анықтағаннан кейін, жер бетіндегі газдың нақты концентрациясын тексеру қажет. Құбырдың биіктігін арттыру қажет болған жағдайда, газдардың рұқсат етілген нақты концентрациясын жасау үшін, пеште қажетті сиретуді жасау үшін құбырдың белгілі биіктігімен гидравликалық есептеуді қайта жүргізу керек.

Санитарлық техника мен өрт күзетінің талаптарына сәйкес түтін құбырының биіктігі 100 м радиустағы ең биік ғимараттың жотасынан 3–5 м жоғары болуы тиіс.

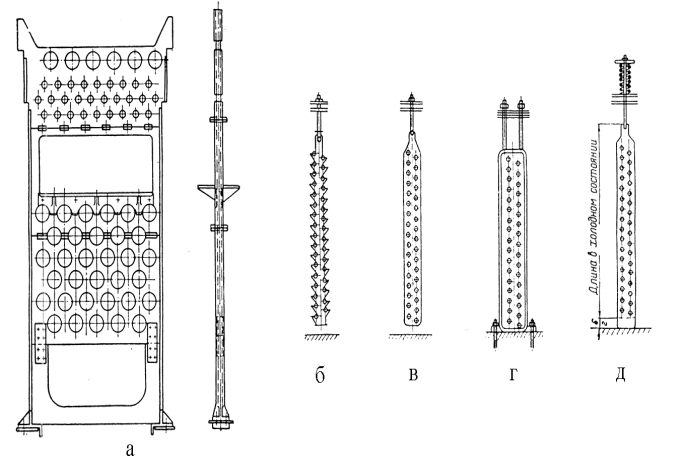

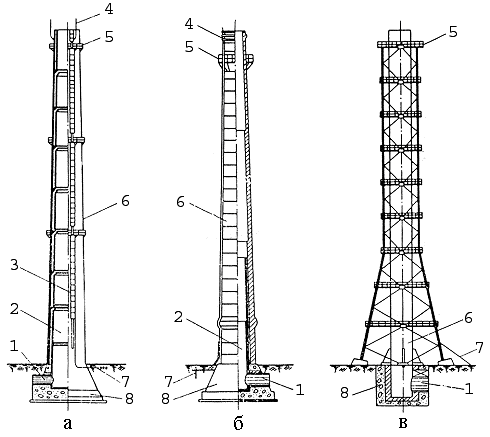

Химия өнеркәсібінде қолданылатын түтін құбырлары газдардың агрессивтілігіне, олардың температурасына және биіктігіне байланысты әртүрлі (2.31-сурет).

а) темірбетон

б) кірпіш

в) металл

1 – іргетас; 2 – отқа төзімді футеровка; 3 – құбыр оқпаны; 4 – алаң; 5 –газ жолы; 6 – жайтартқыш; 7 – жерге тұйықтау; 8 – саты

2.31-сурет – Түтін мұржалары

Кірпіш мұржалары максималды биіктігі 150 м, олардан өтетін газдардың рұқсат етілген температурасы 800 ºС дейін. Темірбетон құбырлары: максималды биіктігі 200 м, газдардың рұқсат етілген температурасы 200 ºС. Кәдімгі бетоннан жасалған құбырлар, төсеу және жылу оқшаулау болған кезде, 500 ºС-тан аспауы керек. Металл төселген құбырлар: максималды биіктігі 60 м, рұқсат етілген температура 800 ºС дейін.

Пештерден агрессивті газдарды шығару үшін тот баспайтын болаттан жасалған, биіктігі 150 м-ге дейін, Арнайы тірек конструкцияларына орнатылған, істен шыққан жағдайда құбырдың кез-келген бөлігін ауыстыруға мүмкіндік беретін металл құбырлар жиі қолданылады.