2 Проектирование и производство заготовок способами ОМД

2.1 Цели работы

- Ознакомление с методикой проектирования чертежа поковки, приобретение навыков по работе с нормативно-технической документацией и практическое применение полученных знаний.

- Приобретение навыков по выбору наиболее оптимальной конструкции поковки и проведению расчетов коэффициента использования материала.

- Ознакомление с техническими условиями и стандартами на изготовление поковок.

2.2 Назначение и область применения

Штампованные заготовки из различных материалов довольно широко применяются в машиностроении. Однако, значительное количество методов и стандартов, применяемых при изготовлении поковок, затрудняют выбор метода получения поковки в качестве заготовки для конкретной детали.

Современная структура продукции КШП в машиностроении примерно такова: кованые поковки, изготовляемые из слитков – 16 %, из проката – 14 %, штампованные поковки – 70 %. Замена ковки прогрессивными методами штамповки, вальцовки, прокатки позволяет максимально приблизить форму и размеры поковок к контурам готовых деталей и тем самым более экономно расходовать металл за счѐт снижения отходов в стружку в процессе обработки резанием. При этом высвобождается значительная часть парка металлорежущих станков, снижаются затраты легированной стали, расходуемой на изготовление режущего инструмента, сберегаются энергоресурсы.

Кроме того, следует учесть, что в процессе штамповки обрабатываемый металл претерпевает не только наружные (контурные), но и внутренние (структурные) изменения, способствующие повышению прочности деталей по сравнению с изготовленными обработкой резанием или методами литья.

2.3 Основные этапы проектирования технологического процесса горячей объѐмной штамповки

Основными этапами проектирования технологического процесса являются:

- анализ технологичности конструкции штампованной заготовки;

- выбор штамповочного оборудования и способа штамповки;

- разработка технологических переходов штамповки;

- выбор способа нагрева, термического режима штамповки и охлаждения поковки;

- разработка чертежа поковки;

- конструирование профиля рабочей полости штампа;

- расчет размеров и массы исходной заготовки;

- разработка указаний о завершающих операциях (термообработка, очистка, методы контроля поковок);

- оценка технико-экономических показателей технологического процесса;

- составление технологической карты.

В рамках данной работы выполняются 1-8 этапы.

2.4 Анализ технологичности конструкции штампованной заготовки

Чертежи поковок проектируются в соответствии с ГОСТ 7505-89 "Поковки стальные штампованные. Допуски, припуски и кузнечные напуски".

Форма поковки определяется конфигурацией детали и принятым способом штамповки. Все элементы штампованной поковки должны иметь простую геометрическую форму и плавно сопрягаться друг с другом. Технологически рациональную форму поковки выбирают с учѐтом следующих рекомендаций [6, 7]:

- рационально одностороннее расположение рѐбер, бобышек и других выступающих элементов;

- следует избегать резких переходов по сечению детали (площадь поперечного сечения по длине детали не должна изменяться более чем в 3 раза);

- толщину полотна не следует делать очень малой во избежание быстрого остывания поковки, ведущего к снижению стойкости

штампа;

- при штамповке (высадке) утолщений на концах стержней диаметр высаженной части не должен быть больше 4-х диаметров исходной заготовки, а высота высаженного утолщения должна быть более 0,05…0,125 диаметра утолщения;

- деталь не должна иметь длинных, узких отростков в плоскости полотна.

При отработке конструкции штампованной поковки на технологичность следует проверить возможность изменения конструкции детали или еѐ элементов с целью упрощения конструкции поковки. Необходимо проверять возможность получения поковки в закрытом ручье вместо открытого или перевода штамповки с молота на

другие кузнечные машины, применения комбинированных способов изготовления поковки (вальцовка-штамповка на молоте или прессе и другие).

Для уменьшения расхода металла и упрощения штамповки иногда рационально разбить деталь на две и более частей простой формы для штамповки их порознь с последующей сваркой. Для мелких поковок более выгодна штамповка двух и более заготовок в одной поковке с последующей разрезкой.

С целью уменьшения стоимости технологической оснастки необходимо стремиться к унификации поковки для различных деталей, применению групповых поковок.

- Выбор штамповочного оборудования и способа штамповки При объѐмной штамповке формообразование заготовки происходит

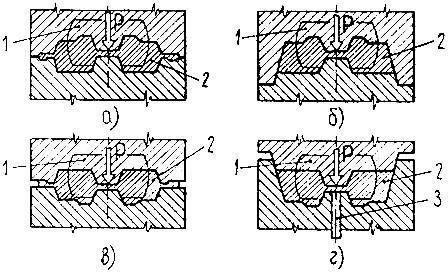

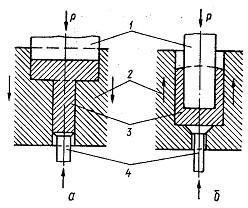

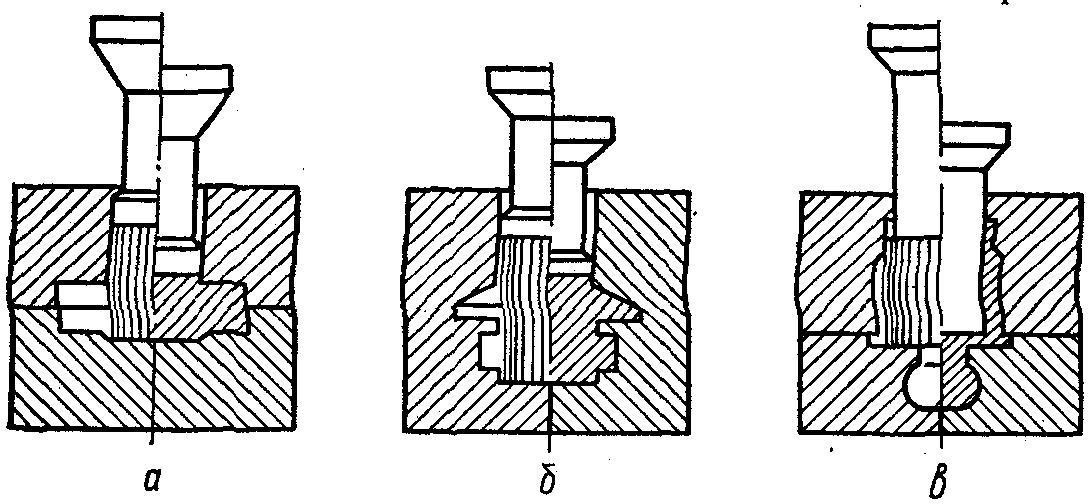

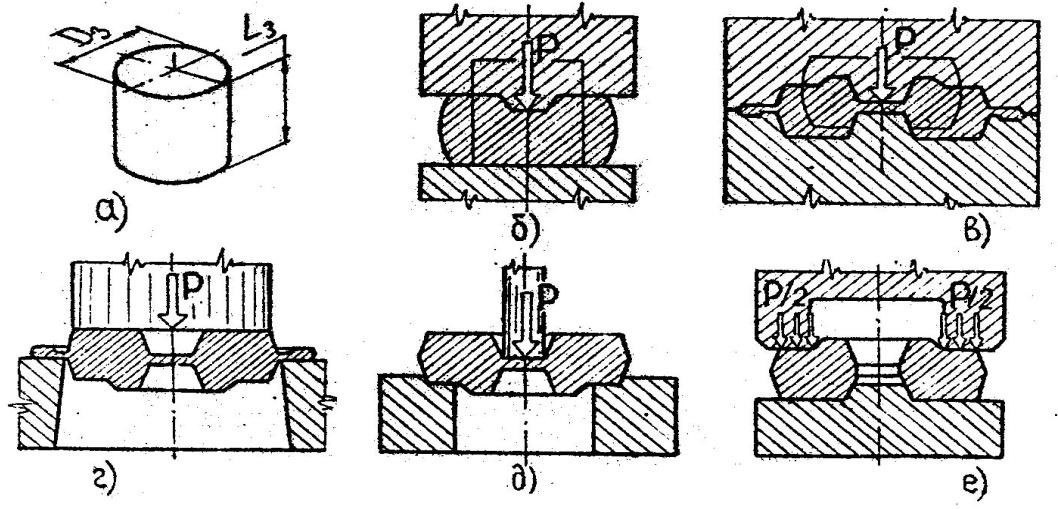

в полости (ручье) специального инструмента – штампа. В зависимости от типа штампа различают штамповку в открытых, закрытых штампах (рисунок 2.1) и в штампах для выдавливания (рисунок 2.2). Перспективно применение штамповки выдавливанием в разъѐмных матрицах (рисунок 2.3).

В качестве штамповочного оборудования используются пневматические штамповочные молоты, кривошипные и гидравлические прессы, горизонтально-ковочные машины, ковочные вальцы, радиально- обжимные машины и другое специализированное оборудование [6, 8].

Поверхность разъема штампа в открытом штампе располагают вблизи середины толщины поковки, в закрытом – совмещают с одной из торцовых поверхностей: нижней – при штамповке на молоте, верхней – при штамповке на прессе.

В зависимости от применяемого способа штамповки и типа штампа конфигурация и размеры поковки в каждом случае будут различными (рисунок 2.1).

При выборе штамповочного оборудования и способа штамповки руководствуются конфигурацией детали и экономичностью техпроцесса. Каждый из видов оборудования и способов штамповки имеет свои преимущества и недостатки. В условиях единичного и мелкосерийного производства наиболее экономичной является штамповка на пневматических молотах в подкладных или открытых штампах.

а – на молоте в открытом штампе; б – на молоте в закрытом штампе; в – на прессе в открытом штампе; г – на прессе в закрытом штампе; 1 – заготовка; 2 – поковка; 3 – выталкиватель

Рисунок 2.1 – Схемы штамповки

а - для прямого; б – обратного выдавливания; 1 – пуансон; 2 – матрица; 3 – поковка; 4 – выталкиватель

Рисунок 2.2 – Схемы штамповки в штампах

Рисунок 2.3 – Схемы штамповки выдавливанием в разъѐмных матрицах: поперечный (а), продольный (б) и смешанный (в) разъѐм

Признаки типов кузнечно-штамповочного производства приведены в таблице 2.1.

Таблица 2.1 – Признаки типов кузнечно-штамповочного производства

|

Тип производства |

Годовой объѐм выпуска поковок, шт/год |

Число типов заготовок, шт |

||

|

Мелкие (до 1 кг) |

Средние (1…10 кг) |

Тяжѐлые (10…100 кг) |

||

|

Единичное и мелкосерийное |

Менее 50000 |

Менее 10000 |

Менее 2000 |

13 и более |

|

Серийное |

50000… 500000 |

10000… 100000 |

2000… 10000 |

6…12 |

|

Крупносерийное и массовое |

Более 500000 |

Более 100000 |

Более 10000 |

1…5 |

При определении массы подвижных частей штамповочного молота ориентируются на последний удар, когда полость окончательного ручья заполнена и металл вытекает в облойную канавку. Для пневматического молота двойного действия применяют формулу Г. Гофмейстера

МПЧ = (5…6) ∙ FП, (2.1)

где МПЧ – масса подвижных частей молота, кг; FП – площадь проекции поковки в плане, см2.

Ориентировочные данные о необходимой массе подвижных частей штамповочного молота приведены в [6].

Усилие штамповки на прессе (МН) определяется выражением

Р = 𝑦 ∙ рУД ∙ F. (2.2)

где 𝑦 – масштабный коэффициент, для мелких поковок из штучных заготовок 𝑦 = 1;

pУД – удельное давление прессования (МПа), определяемое для наиболее нагруженного перехода (осадки);

F – площадь поперечного сечения заготовки в зоне деформации, м2.

рУД= ϭm ∙ (1 + 0,17𝐻 𝐷), (2.3)

где ϭm – предел текучести материала (Мпа) при температуре окончания штамповки [11];

D – средний диаметр заготовки после деформации, мм;

H – высота заготовки после деформации, мм.

Практикой установлено, что 1 тонна подвижных частей молота приблизительно соответствует усилию пресса, равному 10 МН. Следовательно, если поковку штампуют на молоте с массой подвижных частей 1 т, то для еѐ штамповки на прессе потребное усилие составит 10 МН.

При закрытой штамповке масса подвижных частей молота и усилие пресса рассчитывают по тем же формулам с последующим уменьшением полученного значения на 20…25 %.

Усилие высадки на ГКМ (МН) определяется по формуле, приведенной в [9]

Р = k ∙ 𝜍В ∙ FП, (2.4)

где k – коэффициент, учитывающий сложность штамповки (k = 2…8);

𝜍В – предел прочности штампуемого материала (МПа) при температуре окончания штамповки (приложение Б);

FП – площадь поковки в плане, м2.

- Разработка технологических переходов штамповки Штампованные поковки можно разделить на две основные группы

- с вытянутой осью и симметричные в плане. К первой группе относятся поковки типа шатунов, рычагов, гладких и ступенчатых валов; ко второй

- поковки фланцев, колец, зубчатых колѐс и т. п. Поковки с вытянутой осью обычно штампуют поперѐк оси заготовки (плашмя); асимметричные в плане поковки изготовляют штамповкой вдоль оси (в торец).

Обработку заготовки в одном ручье называют переходом штамповки (количество ручьѐв в штампе обычно соответствует количеству переходов штамповки).

Операцией называют законченную часть технологического процесса, включающую в себя все переходы объѐмной штамповки, совершаемые за один нагрев независимо от количества используемых при этом кузнечных машин.

Все переходы горячей объѐмной штамповки можно разделить на три основные группы – заготовительные, штамповочные и разделительные.

Заготовительные переходы необходимы для перераспределения металла исходной заготовки в соответствии с формой поковки. Штамповочные переходы необходимы для получения окончательно оформленной поковки. Разделительные переходы (отрубные, обрезные, отрезные и пробивные) необходимы для отделения поковки от прутка, обрезки облоя и пробивки отверстий, они выполняются в соответствующих ручьях тех же штампов, в которых проводят штамповку. На рисунке 2.4 показаны эскизы технологических переходов открытой штамповки на молоте асимметричной поковки диска. В приложении Б приведены эскизы технологических переходов штамповки заготовок на кривошипном горячештамповочном прессе (КГШП) и горизонтально-ковочной машине (ГКМ) [4].

а – исходная заготовка; б – осадка; в – штамповка; г – обрезка облоя; д – пробивка перемычки; е – плоскостная калибровка

Рисунок 2.4 – Эскизы технологических переходов открытой штамповки на молоте

- Выбор способа нагрева, термического режима штамповки и охлаждения поковки

В кузнечных цехах применяют следующие виды нагрева заготовок: пламенный, электрический и нагрев в жидкостях (в растворах расплавленных солей). В условиях единичного и мелкосерийного производства поковок экономически оправдано применение пламенного нагрева. Нагрев заготовок в пламенных печах осуществляется с помощью теплоты, выделяющейся при сжигании газообразного, жидкого или твѐрдого топлива. Основными видами электрического нагрева являются индукционный, контактный и в печах электросопротивления. Преимуществами нагрева в расплавах солей являются быстрота, полное отсутствие окалины и равномерность прогрева заготовок. Электрический нагрев и нагрев в жидкостях применяются в основном в условиях крупносерийного или массового производства поковок. Для правильного установления температуры нагрева металла перед штамповкой необходимо знать еѐ влияние на свойства металла. Прочность стали, характеризующая еѐ сопротивление деформированию, с повышением температуры уменьшается. Это позволяет уменьшить потребное давление (усилие) для изменения формы металла в ручьях штампа.

Область температур, при которых металл находится в наиболее пластичном состоянии и обладает наименьшим сопротивлением пластической деформации, называется температурным интервалом горячей обработки давлением. Максимально допустимую температуру

нагрева перед штамповкой (верхний предел) ТВ для углеродистых сталей можно определить по следующей формуле [8]

ТВ = ТС – 150 ℃, (2.5)

где ТС – температура, соответствующая линии солидуса диаграммы

«железо-углерод», °С.

Для каждого металла в зависимости от его химического состава установлены вполне определѐнные температурные интервалы горячей штамповки, приведенные в приложении Б. Там же содержатся данные о влиянии температуры нагрева стали на еѐ сопротивление деформированию.

При охлаждении поковок происходит уменьшение их объѐма и изменение состава и величины зерен металла в процессе структурно- фазовых превращений. Охлаждение поковок необходимо вести с такой скоростью, которая обеспечивает полное устранение возможности возникновения внутренних напряжений, обусловленных неравномерным их остыванием по толщине. Режим охлаждения устанавливается в зависимости от химического состава металла, максимального поперечного сечения поковки и вида исходного металла (прокат или слиток). Чем более легирована и менее вязка сталь, тем медленнее должно вестись еѐ охлаждение. Охлаждение поковок ведѐтся тремя способами: на воздухе, в колодце и вместе с печью.

- Разработка чертежа поковки

Чертѐж поковки представляет собой графический документ, выполненный в соответствии с требованиями ГОСТ 7505-89 [10] и стандартов ЕСКД. Чертѐж поковки разрабатывается на основании чертежа детали и должен содержать все данные, необходимые для изготовления, контроля и приѐмки поковки. Линейные и угловые размеры на чертеже поковки должны быть образованы путем добавления к номинальным размерам детали припусков на механическую обработку и кузнечных напусков, а также содержать сведения о предельно допустимых отклонениях размеров и формы поковки. Величины припусков устанавливают в зависимости от конструктивных характеристик поковки, шероховатости обработанной поверхности детали, изготовляемой из поковки.

При разработке чертежа поковки соблюдают следующий порядок действий:

- определяют конструктивные характеристики и исходный индекс поковки;

- выбирают тип штампа и положение плоскости разъема штампа;

- назначают припуски на механическую обработку;

- проектируют наметки отверстий и углублений;

- назначают штамповочные уклоны;

- производят расчеты размеров поковки и назначают допуски на контролируемые параметры поковки;

- назначают радиусы закруглений;

- формулируют технические требования на изготовление поковки;

- оформляют чертеж поковки.

ГОСТ 7505 – 89 устанавливает следующие конструктивные характеристики поковки: класс точности, группа стали, степень сложности, конфигурация поверхности разъема штампа.

Класс точности поковки устанавливают в зависимости от применяемого оборудования для ее изготовления и типа штампа (таблица 2.2).

Стали, применяемые для получения поковок, подразделяют на три группы: М1, М2, М3. При назначении группы стали определяющим является среднее массовое содержание углерода и легирующих элементов ( Si, Mn, Cr, Ni, Mo, W, V и др.).

Таблица 2.2 – Выбор класса точности поковок

|

Основное деформирующее оборудование, технологические процессы |

Классы точности поковок |

||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

|

Кривошипные горячештамповочные прессы: |

|

|

|

|

|

|

- открытая (облойная) штамповка |

|

|

+ |

|

|

|

- закрытая штамповка - выдавливание |

+ |

+ + |

+ |

+ |

|

|

Горизонтально-ковочные машины |

|

|

|

+ |

+ |

|

Прессы винтовые, гидравлические |

|

|

|

+ |

+ |

|

Горячештамповочные автоматы |

|

+ |

+ |

|

|

|

Штамповочные молоты |

|

|

|

+ |

+ |

|

Калибровка объемная (горячая и холодная) |

+ |

+ |

|

|

|

|

Прецизионная штамповка |

+ |

|

|

|

|

Примечания

- прецизионная штамповка – способ штамповки, обеспечивающий устанавливаемую точность и шероховатость одной или нескольких функциональных поверхностей поковки, которые не подвергаются окончательной обработке;

- при пламенном нагреве заготовок допускается снижение точности для классов Т2-Т4 на один класс;

- при холодной или горячей плоскостной калибровке точность принимается на один класс выше.

М1 – сталь с массовой долей углерода до 0,35 % включительно и суммарной массовой долей легирующих элементов до 2,0 % включительно.

М2 – сталь с массовой долей углерода свыше 0,35 до 0,65 % включительно или суммарной массовой долей легирующих элементов свыше 2,0 до 5,0 % включительно.

М3 – сталь с массовой долей углерода свыше 0,65 % или суммарной массовой долей легирующих элементов свыше 5,0 %.

Степень сложности поковки. По степени сложности поковки подразделяют на четыре группы: С1, С2, С3, С4. Степень сложности устанавливают по таблице 2.3 в зависимости от численного отношения расчѐтной массы поковки МПР к массе пространственной геометрической фигуры МФ, в которую вписывается форма поковки. Расчетную массу поковки допускается вычислять по формуле

МПР = МД ∙ КР, (2.6)

где MПР – расчетная масса поковки; MД – масса детали;

КР – коэффициент, зависящий от формы поковки (приложение Б).

При вычислении МФ габаритные линейные размеры детали рекомендуется увеличить в 1,05 раза [10, приложение 2].

Таблица 2.3 - Показатели для определения степени сложности поковки

|

Отношение массы поковки к массе фигуры МПР / МФ (свыше – до) |

Степень сложности |

|

0,63 |

C1 |

|

0,32-0,63 |

C2 |

|

0,16-0,32 |

C3 |

|

до 0,16 |

C4 |

Для горячих штамповок с тонкими элементами, в том числе с пробиваемыми перемычками, устанавливается степень сложности C4, если отношения t/D, t/L, t/(D-d) не превышают 0,2 и t не более 25 мм (где t – толщина тонкого элемента, D или d – наибольший размер тонкого элемента, l – длина тонкого элемента). Для поковок с наличием ребер, выступов, углублений, прошиваемых отверстий степень сложности устанавливается по приложению Б.

Для поковок, полученных на горизонтально-ковочных машинах, допускается определять степень сложности формы в зависимости от числа переходов: С1 – не более чем при двух переходах; С2 – при трѐх переходах; С3 – при четырѐх переходах; С4 – более чем при четырѐх переходах.

Конфигурация поверхности разъема штампа может быть плоской, симметрично или несимметрично изогнутой.

- Определение исходного индекса поковки и еѐ конструктивных характеристик

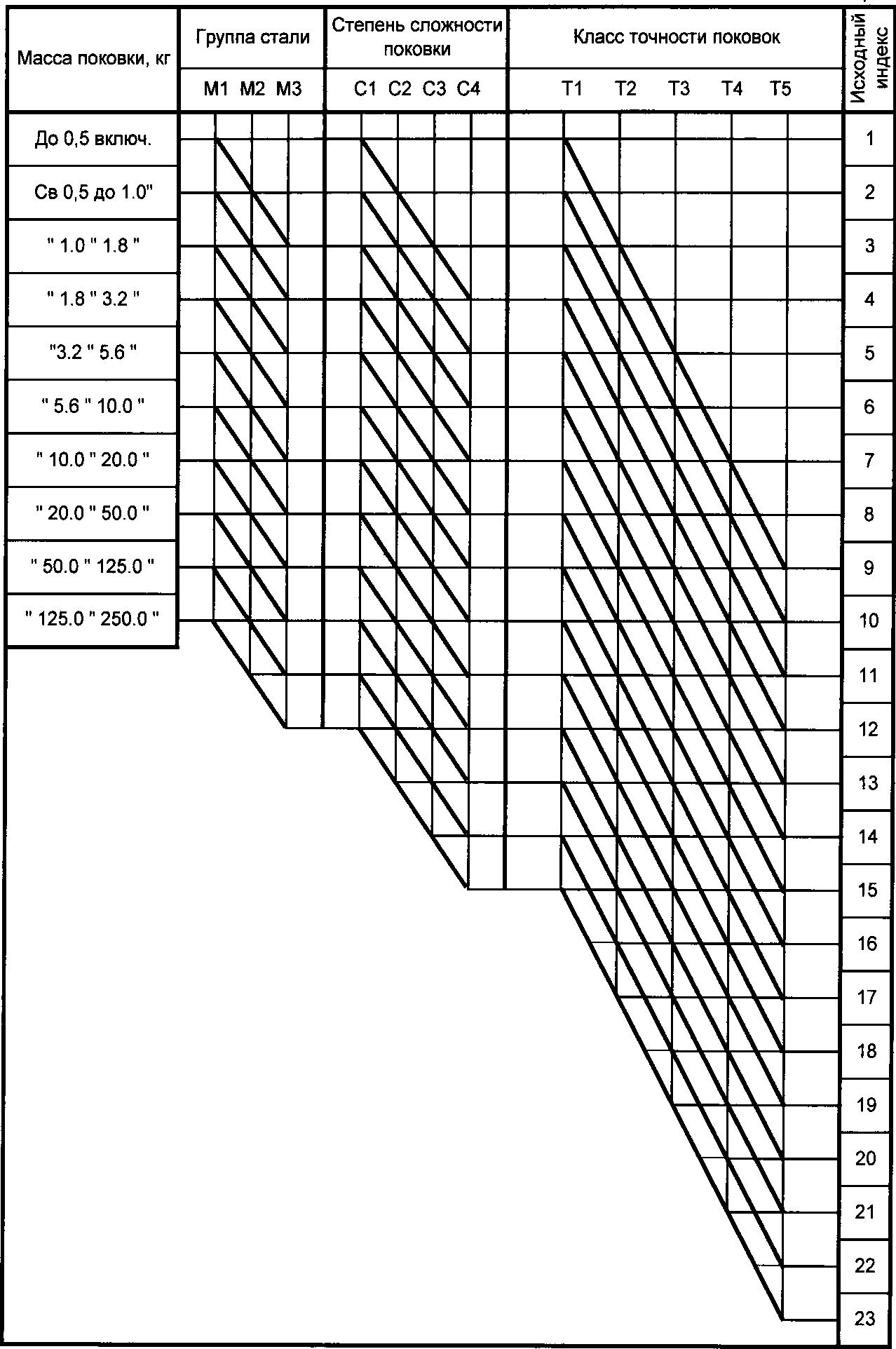

Исходным индексом поковки называют условный показатель, учитывающий в обобщенном виде конструктивные характеристики поковки и ее расчетную массу. Исходный индекс служит для назначения основных припусков, допусков и допускаемых отклонений. Исходный индекс определяют по таблице 2.4 или по формуле

ИН = № i + (Mi -1) + (Ci -1) + 2(Ti -1), (2.7)

где №i – порядковый номер строки расчетной массы поковки по таблице 2.4;

Мi, Ci, Ti – соответственно группа стали, степень сложности и класс точности поковки.

Исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяется зависимости от массы, марки стали, степени сложности и класса точности поковки (таблица 2.4).

Для определения исходного индекса по таблице 2.4 в графе «Масса поковки» находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23).

Примеры (рисунок 2.5):

- поковка массой 0,5 кг, группа стали Ml, степень сложности С1, класс точности Т2. Исходный индекс — 3

- поковка массой 1,5 кг, группа стали МЗ, степень сложности С2, класс точности Т1. Исходный индекс — 6

Рисунок 2.5 – Пример определения исходного индекса поковки

ГОСТ 7507-89 устанавливает следующие требования при

назначении припусков, допусков и кузнечных напусков.

Номинальный размер поковки – геометрический параметр, определяемый исходя из номинального размера детали, припуска и кузнечного напуска. Действительный размер поковки – фактический размер, полученный измерением с допустимой погрешностью.

Допускаемые отклонения формы и расположения поверхностей поковки являются самостоятельными величинами и не зависят от допусков и допускаемых отклонений размеров поковки. К ним относятся: смещение по поверхности разъема штампа; остаточный облой; высота заусенца; отклонение от концентричности и соосности; отклонение от плоскостности и прямолинейности; допуск радиусов закруглений; след от выталкивателя; изогнутость и радиальное биение.

Линейные размеры на чертеже поковки, образованные с учетом припусков и кузнечных напусков, должны быть проставлены от черновых баз механической обработки, согласованных между изготовителем и потребителем и обозначенных специальным знаком на чертеже детали.

Таблица 2.4 – Определение исходного индекса поковки

Припуск на механическую обработку устанавливается как величина суммарная, включающая основной припуск и дополнительные припуски, учитывающие отклонения формы поковки. Дополнительные припуски назначают для компенсации смещения по поверхности разъема штампа, отклонений от плоскостности и прямолинейности, отклонений межцентрового и межосевого расстояний, отклонений угловых размеров, изогнутости поковки. Величины этих припусков назначают исходя из формы поковки технологии ее изготовления. Для поковки, рассматриваемой в данной работе, требуется назначить дополнительные припуски, учитывающие смещение штампов и отклонение от плоскостности.

Численные величины всех припусков назначают на одну сторону обрабатываемой поверхности поковки. При назначении величины припуска на поверхность, положение которой определяется двумя и более размерами поковки, устанавливают наибольшее из значений припусков.

Основные припуски на механическую обработку устанавливают в зависимости от исходного индекса, линейных размеров детали и шероховатости ее поверхности по приложению Б.

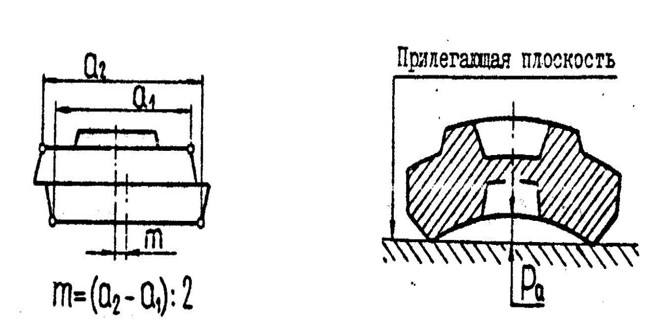

Первый дополнительный припуск, учитывающий смещение m по поверхности разъема штампа (рисунок 2.6), назначают по приложению Б в зависимости от массы и класса точности поковки. Таблица регламентирует величины дополнительных припусков для случая плоской поверхности разъема штампов. Смещением по поверхности разъема штампа называют отклонение формы поковки в виде наибольшего линейного переноса по плоскости одной части поковки относительно другой.

Второй дополнительный припуск, учитывающий отклонение от плоскостности, назначают по приложению Б в зависимости от наибольшего размера и класса точности поковки. Отклонением от плоскостности Ра называют отклонение, оцениваемое наибольшим расстоянием от точек действительной поверхности поковки до прилегающей плоскости (рисунок 2.6).

Рисунок 2.6 – Смещение по плоскости разъема штампа и неплоскостность поковки

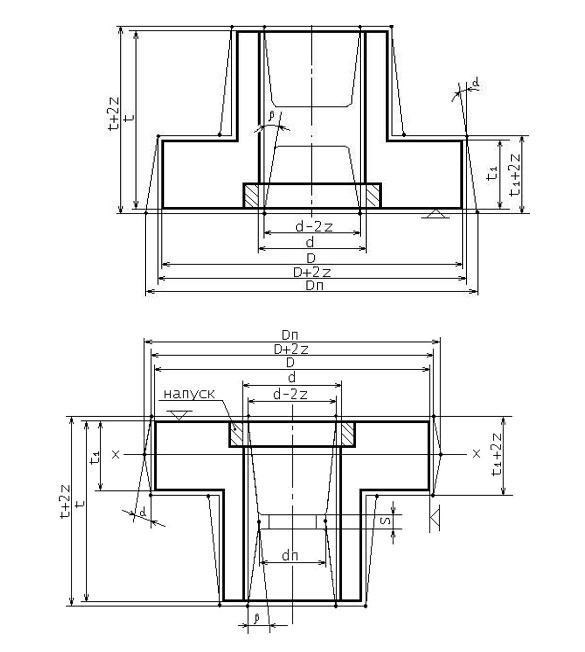

Штамповочные уклоны назначают по таблице 2.5 на все поверхности, расположенные параллельно направлению движения деформирующего инструмента. Точки пересечения следов конусных поверхностей, образованных штамповочными уклонами, являются координатами расположения поверхности разъема штампа и средней линии толщины перемычки. При этом в плоскости разъема штампа и по средней линии перемычки образуются новые размеры Dn и dn, характеризующие наибольший наружный и наименьший внутренний диаметры поковки. На рисунке 2.7 приведены схемы, иллюстрирующие образование координат плоскости разъѐма штампа и размеров поковки в открытом (а) и закрытом (б) штампе (Z – условное обозначение припуска, X – X плоскость разъѐма).

Таблица 2.5 - Величины штамповочных уклонов

|

Оборудование |

Штамповочные уклоны, град |

|

|

на наружной поверхности |

на внутренней поверхности |

|

|

Штамповочные молоты, прессы без выталкивателей |

7 |

10 |

|

Прессы с выталкивателями, горизонтально- ковочные машины |

5 |

7 |

|

Горячештамповочные автоматы |

1 |

2 |

Рисунок 2.7 – Схема образования координат плоскости разъѐма

При наличии в детали полости или отверстия с целью снижения отходов металла в стружку проектируют намѐтку отверстия (рисунок 2.7). Образующуюся при штамповке перемычку удаляют в дальнейшем на обрезном прессе. При штамповке поковок с наметками в наиболее тяжелых условиях работают выступы штампов, называемые знаками.

Вследствие низкой стойкости знаков полости диаметром менее 30 мм при горячей штамповке не выполняют. Выполнение сквозных отверстий в поковках обязательно, если диаметр отверстий больше или равен высоте поковок.

В зависимости от формы и размеров штампуемого отверстия различают намѐтки с плоской перемычкой, с раскосом, с магазином, с карманом и глухие [6]. Плоскую перемычку получают в небольших отверстиях с диаметром основания

dОСН = 24 + 0.0625DП , (2.8)

где DП – наибольший диаметр поковки, мм.

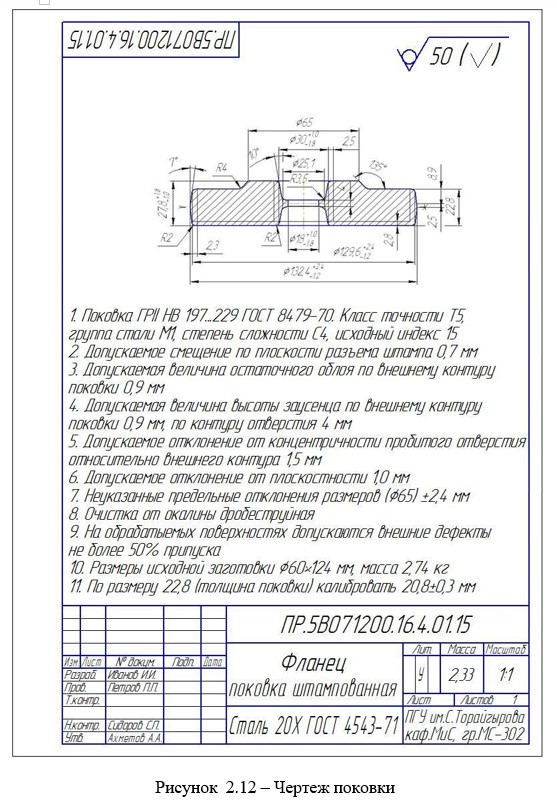

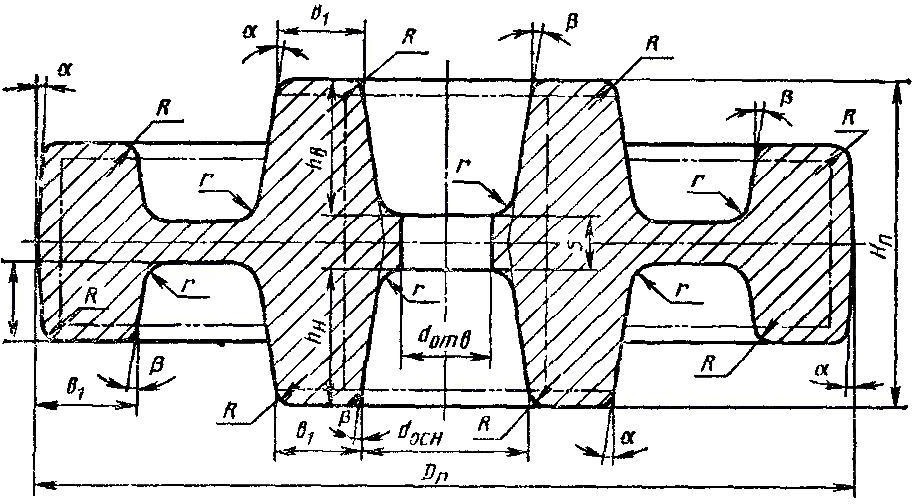

Рисунок 2.8 – Чертеж поковки

На рисунке 2.8: R и r – соответственно наружные и внутренние радиусы; a и b – соответственно наружный и внутренний штамповочные уклоны; DП – диаметр поковки; НП – высота поковки; hН и hВ – глубина соответственно нижней и верхней наметок

Намѐтка верхним знаком делается глубиной hВ≤dОСН, а нижним знаком hН ≥ 0,8 dОСН . Толщину плоской перемычки либо рассчитывают по формулам (2.9-2.10), либо определяют по таблицам 2.6-2.7 и рисунку 2.9.

где ℎ/ – высота углубления ориентировочная; dОСН – диаметр основания углубления.

Минимальная ширина кольцевого выступа поковки определяется размером поковки (таблица 2.6)

𝑏1𝑚𝑖𝑛 = 10 + 0,0625DП. (2.11)

Если ширина выступа больше b1> 𝑏1𝑚𝑖𝑛 , то этот выступ получают в поковке при условии h/b1< 0,8; в противном случае назначается напуск.

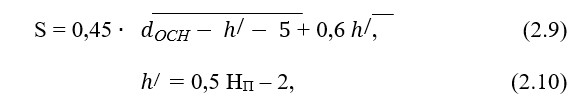

Рисунок 2.9 – Параметры круглых и удлиненных в плане поковок с плоским дном или перемычкой

Таблица 2.6 – Минимальная толщина S (мм) дна или плоской перемычки удлинѐнных или круглых в плане поковок

|

KS или dS |

L/KS ≤ 3 или h/d S ≤ 3 |

L/KS > 3 или h/dS > 3 |

|

До 25 |

2 |

3 |

|

25-40 |

3 |

4 |

|

Св. 40 до 63 |

5 |

6 |

|

» 63 » 100 |

6 |

8 |

|

» 100 » 160 |

8 |

10 |

|

» 160 » 250 |

12 |

16 |

|

» 250 » 400 |

20 |

25 |

|

» 400 » 630 |

30 |

40 |

Примечание

KS = 0,5 (K1+ K2),

dS = 0,5 (d1+ d2).

Таблица 2.7 - Минимальная ширина b(мм) выступов (рѐбер) удлинѐнных или круглых в плане поковок

|

h, мм |

b |

h, мм |

b |

|

До 10 |

3 |

Св. 40 |

12 |

|

10-16 |

4 |

Св. 63 |

20 |

|

Св.16 до 25 |

5 |

До 100 |

|

|

» 25 » 40 |

8 |

Св. 100 |

32 |

Радиусы закруглений. Наружные и внутренние углы поковки оформляют радиусами закруглений. Закругления радиусом R, центры которых находятся внутри контура поковки, относятся к наружным, а радиусами r с центрами вне контура поковки – к внутренним (рисунок 2.9). Минимальную величину радиусов наружных углов R устанавливают по таблице 2.8 в зависимости от массы поковки и глубины h полости ручья штампа. Величину радиусов закругления внутренних углов r устанавливают по согласованию между изготовителем и потребителем. Рекомендуется величину внутренних углов принимать в 2-3 раза больше величин наружных: r ≈ (2…3)R. Величины радиусов должны быть во всех случаях согласованы с припусками на обработку.

Таблица 2.8 – Радиусы закруглений наружных углов поковки

|

Масса поковки, кг |

Радиус закруглений R при глубине полости ручья штампа, мм |

|||

|

до 10 включ. |

10-25 |

25-50 |

св. 50 |

|

|

До 1,0 включительно |

1,0 |

1,6 |

2,0 |

3,0 |

|

Св. 1,0-6,3 |

1,6 |

2,0 |

2,5 |

3,6 |

|

6,3-16,0 |

2,0 |

2,5 |

3,0 |

4,0 |

|

16,0-40,0 |

2,5 |

3,0 |

4,0 |

5,0 |

|

40,0-100,0 |

3,0 |

4,0 |

5,0 |

7,0 |

|

100,0-250,0 |

4,0 |

5,0 |

6,0 |

8,0 |

Допуски и допускаемые отклонения размеров поковки. Допуски и допускаемые отклонения линейных размеров поковки назначают по приложению Б в зависимости от исходного индекса и размеров поковки. Допуски наносят на чертеж поковки с соблюдением следующих правил:

- допуски размеров типа D, DП, D1, T и t (наружные размеры), учитывающие недоштамповку и двухсторонний износ штампов, принимают без корректировки величин и знаков;

- допуски размеров типа d и dП (внутренние размеры), учитывающие износ выступов штампов, принимают с обратными знаками;

- допуски размеров типа T и t (толщины поковки), учитывающие недоштамповку, устанавливают по наибольшей толщине поковки;

- допуски размеров, не указанных на чертеже поковки, принимают равными 1,5 допуска соответствующего размера поковки, с равными допускаемыми отклонениями.

Припуски и допуски на толщину поковок, подвергаемых холодной калибровке. При холодной калибровке припуски на механическую обработку и допуски на толщину между калиброванными плоскостями определяют по приложению Б. Допускаемые отклонения принимают равными половине поля допуска.

Допускаемые отклонения формы и расположения поверхностей. Допускаемые отклонения формы и расположения поверхностей поковки в виде смещения по поверхности разъема штампов, остаточного облоя, высоты заусенца, отклонения от концентричности и плоскостности являются самостоятельными величинами и не зависят от допусков и допускаемых отклонений размеров поковки. Параметры этих величин отражают в технических требованиях на чертеже поковки.

Допускаемое смещение по поверхности разъема штампа назначают по приложению Б в зависимости от массы и класса точности поковки.

Остаточный облой и срезанная кромка. При обрезке облоя и пробивке отверстия на поверхности поковки могут образоваться дефекты в виде выступа – остаточного облоя или, наоборот, в виде срезанной кромки. Допускаемую величину остаточного облоя для случая плоской поверхности разъема штампов назначают по приложению Б в зависимости от массы и класса точности поковки. Допускаемую величину остаточного облоя по контуру отверстия для радиусов перехода на стыке с перемычкой менее 10 мм удваивают. Величина срезанной кромки не должна уменьшать установленного припуска.

Допускаемая величина высоты заусенца. Заусенцем называют выступ, образовавшийся на поверхности поковки в непредусмотренных для образования облоя местах сочленения частей штампов (зазорах), а также при обрезке облоя и пробивке отверстия. Допускаемую величину высоты заусенца назначают по приложению Б в зависимости от массы, степени сложности и размеров поковки и способа штамповки.

Величина срезанной кромки не должна уменьшать установленный припуск.

Допускаемая величина высоты заусенца на поковке по контуру обрезки не должна превышать:

- 2 мм – для поковок массой до 1 кг включительно;

- 3 мм – для поковок массой свыше 1 кг до 5,6 кг включительно;

- 5 мм – для поковок массой свыше 5,6 кг до 50 кг включительно;

- 6 мм – для поковок массой свыше 50 кг, а при пробивке отверстия эта величина может быть увеличена в 1,3 раза.

Допускаемая величина заусенца, образовавшегося по контуру пуансона при штамповке в закрытых штампах (безоблойная штамповка) выбирается по приложению Б.

У поковок, изготавливаемых на горизонтально-ковочных машинах, допускаемая высота заусенца в плоскости разъема матриц не должна превышать удвоенной величины остаточного облоя по приложению Б.

Допускаемое отклонение от концентричности. При пробивке отверстия в поковке центр его может сместиться относительно центра поковки. Такое смещение называют отклонением от концентричности. Допускаемое отклонение от концентричности пробитого в поковке отверстия относительно внешнего контура поковки устанавливают по приложению Б в зависимости от наибольшего размера и класса точности поковки.

Допускаемое отклонение от плоскостности устанавливают по приложению Б в зависимости от наибольшего размера и класса точности поковки.

Приложение Б регламентирует допускаемые величины смещений по поверхности разъема штампов и остаточного облоя только для случая плоской поверхности разъема штампов. Допускаемые отклонения от концентричности, приведенные в приложении Б, соответствуют началу пробивки со стороны входа пуансона в поковку. В конце пробивки (со стороны выхода пуансона) эти отклонения могут быть увеличены на 25 %.

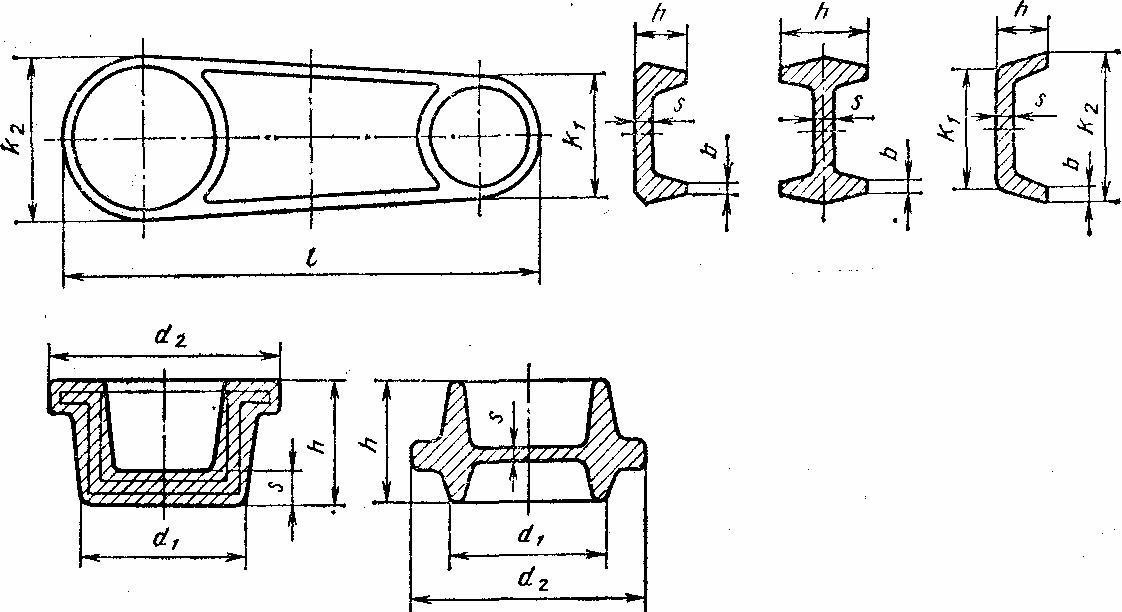

Допускаемое отклонение от соосности непробитых отверстий (наметок) в поковках принимается не более 1 % глубины отверстия (рисунок 2.3);

Допускаемое наибольшее отклонение от концентричности прошитого в поковке отверстия устанавливается по приложению Б.

На рисунке 2.10: е – угловое отклонение оси отверстия от оси поковки, измеренное в единицах длины; См – расстояние от центра пробитого отверстия до заданных координат этого отверстия по чертежу поковки.

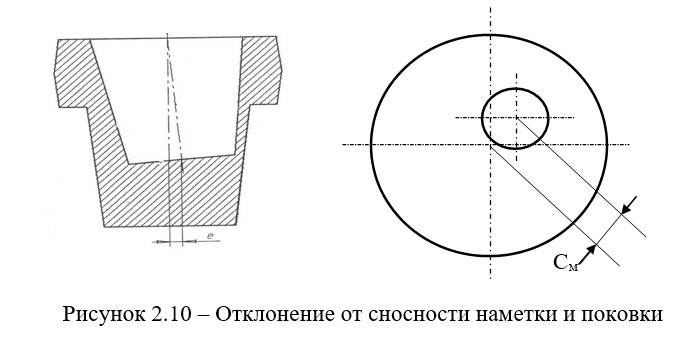

2.5 Конструирование профиля рабочей полости штампа

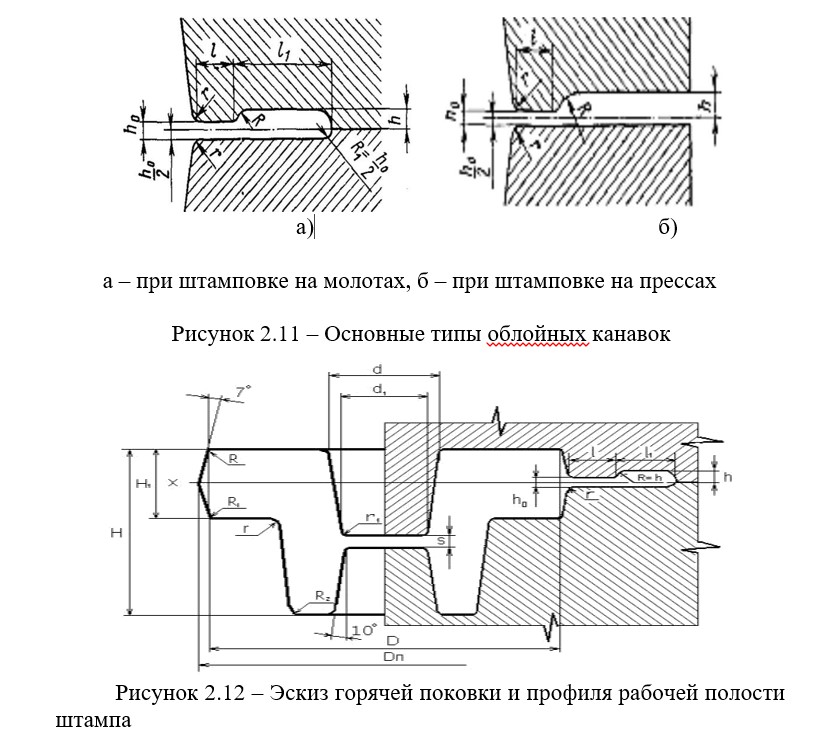

Типы облойных канавок открытых штампов приведены на рисунке

2.10. Толщину облоя h0 рассчитывают для круглых в плане поковок по формуле

h0 = 0,015DП. (2.12)

Для поковок произвольной формы с площадью поперечного сечения FП

h0 = 0,015√𝐹П. (2.13)

Остальные параметры облойной канавки для молотовых штампов назначают по приложению Б, а для прессовых штампов – по приложению Б в зависимости от величины усилия пресса.

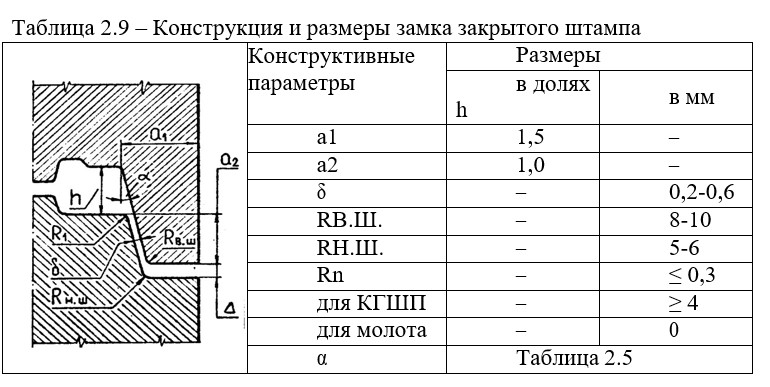

В виду того что штамповке подвергают нагретую заготовку, размеры рабочей полости штампа должны быть увеличены на 1,5 % (или в 1,015 раза). На рисунке 2.11 приведен эскиз горячей поковки (слева) и профиль рабочей полости молотового штампа (справа).

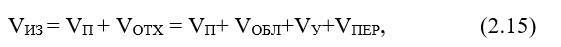

Основным конструктивным параметром замка закрытого штампа является глубина ручья h, остальные параметры назначают по таблице 2.9 [11].

2.6 Расчет размеров и массы исходной заготовки

При расчете размеров исходной заготовки под штамповку используют закон постоянства объема: при пластической деформации объем металла практически не изменяется. Исходная заготовка представляет собой горячекатаный прокат круглого или квадратного поперечного сечения. При открытой штамповке с образованием облоя целесообразно применять прокат обычной (В) точности по сортаменту ГОСТ 2590 – 88 [2]. При закрытой штамповке (особенно на ГКМ) применяют прокат повышенной (Б, А) точности по тому же сортаменту или калиброванный прокат по сортаменту ГОСТ 7417 – 75 [12].

Тогда длина исходной заготовки

где VИЗ – объем металла исходной заготовки;

FИЗ – площадь поперечного сечения исходной заготовки.

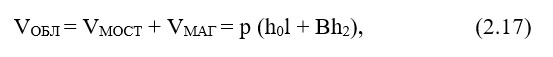

Объем металла исходной заготовки при штамповке в торец

где VП – объем металла поковки;

VОТХ – объем отходов на технологических операциях штамповки (облой, угар, перемычка).

В процессе штамповки происходит износ ручья, т. е. увеличение его внешних размеров и уменьшение внутренних. Поэтому при подсчѐте объѐма поковки еѐ номинальные размеры увеличивают: внешние – на половину положительного допуска, а внутренние – на половину отрицательного.

Объѐм облоя при штамповке на молоте [9] определяют по формуле

где FОК – площадь облойной канавки, определяемая в зависимости от выбранного оборудования по приложению Б;

p – периметр поковки в плоскости разъѐма штампа;

k – коэффициент, учитывающий заполнение металлом облойной канавки (k = 0,75…0,8).

Объѐм облоя при штамповке на прессе

где p – периметр поковки в плоскости разъѐма штампа, мм; h0 – толщина мостика, мм;

l – ширина мостика, мм;

B – ширина облоя в магазине, мм: B =10 мм для MПР<0,5кг; B = 15 мм для MПР<2кг; B = 20 мм для MПР>2кг;

h2 – средняя толщина облоя в магазине, h2 = 2h0, мм.

Параметры облойной канавки h0 и l приведены в приложении Б в зависимости от величины усилия пресса (МН).

Угар металла зависит от способа нагрева заготовок: при пламенном нагреве он составляет 2..3 % , а при электронагреве – 0,5…1,0 % от массы нагреваемого металла (VП + VОБ +VПЕР).

Объѐм перемычки под пробивку определяют после выбора еѐ размеров и формы [6].

Получив по формуле (2.15) значение объѐма исходной заготовки, выразим его через размеры сортового проката: диаметр DИЗ и высоту HИЗ. Из соображений обеспечения продольной устойчивости заготовки при осадке задаются величиной коэффициента

m = HИЗ/DИЗ из условия: 1,25< m<2,5 (чаще всего m = 2)

Тогда расчѐтный диаметр (или сторона квадрата) исходной заготовки определяется в виде

Далее по сортаменту сортового проката определяем принятое значение диаметра исходной заготовки DИЗ, пересчитываем площадь сечения FИЗ и по формуле (2.14) находим длину исходной заготовки.

2.7 Правила оформления чертежа поковки

Чертеж поковки должен содержать все данные, необходимые для изготовления поковки, еѐ контроля и приѐмки. Чертѐж поковки выполняется в соответствии с требованиями ГОСТ 3.1126 – 88 и стандартов ЕСКД. Поковку изображают в том положении, которое она занимает в штампе. Масштаб изображения 1:1.

В графе основной надписи чертежа под наименованием детали пишут «поковка штампованная». Контуры детали вычерчивают тонкой

штрихпунктирной линией. Размеры детали проставляют под размерами поковки в круглых скобках. Черновые базы указывают на соответствующих поверхностях специальными знаками. Плоскость разъѐма штампа изображают штрихпунктирной линией, обозначенной на концах знаками Х–Х. Размеры поковки с допусками проставляют от черновых баз с учѐтом удобства контроля поковки. Размерные линии для поверхностей с уклонами проводят от вершин углов.

Технические требования, предъявляемые к поковке, располагают над основной надписью чертежа без заголовка. В технических требованиях указывают группу, категорию прочности, конструктивные характеристики и исходный индекс поковки; допускаемые отклонения формы и расположения поверхностей поковки; неуказанные предельные отклонения размеров и допуски радиусов закруглений; требования к качеству поверхности поковки; размеры и массу исходной заготовки; сведения о дополнительных отделочных операциях (правка, холодная или горячая калибровка).

Технические условия на поковки из конструкционной углеродистой и легированной стали регламентируются ГОСТ 8479-70 [13]. Поковки в зависимости от назначения разделяют на пять групп: группа I – без механических испытаний, группы II и III – испытания на твердость, группы IV и V – специальные механические испытания. Поковки IV и V групп по механическим свойствам разделяют на 16 категорий прочности. Отнесение поковки к той или иной группе производится потребителем, номер группы указывают в технических требованиях на чертеже детали. Нормы твердости для поковок II и III групп и категории прочности для поковок IV и V групп устанавливаются по соглашению изготовителя с потребителем.

Номер группы, категорию прочности и сдаточные характеристики поковки указывают в технических требованиях на чертеже поковки специальным условным обозначением. Категория прочности обозначается буквами КП и числом, соответствующим пределу текучести материала поковки. Например: КП 175, где 175 – предел текучести (МПа) материала поковки.

Примеры условных обозначений поковок:

- поковки группы II (или III) из стали твердостью НВ 143-179: Гр. II (или III) НВ 143-179 ГОСТ 8479 – 70;

- поковки группы IV (или V) с категорией прочности КП 490: Гр. IV (или V) КП 490 ГОСТ 8479 – 70.

Марки стали для всех групп поковок устанавливаются по соглашению изготовителя с потребителем и указываются на чертеже

детали и поковки. В таблице 2.10 приведен пример составления технических требований чертежа штампованной поковки.

Таблица 2.10 - Пример записи технических требований на изготовление поковок

|

Вид требования |

Параметры требования |

|

Характеристики поковки |

Поковка Гр. … |

|

Класс точности …, группа стали …, степень сложности …, |

|

|

исходный индекс … |

|

|

|

Допускаемое смещение по поверхности разъѐма штампа … |

|

|

Допускаемая величина остаточного облоя по внешнему |

|

|

контуру поковки … мм |

|

Допускаемые отклонения формы и расположения поверхностей поковки |

Допускаемая величина высоты заусенца по внешнему |

|

контуру поковки … мм |

|

|

Допускаемое отклонение от концентричности пробитого |

|

|

|

отверстия относительно внешнего контура |

|

|

поковки … мм |

|

|

Допускаемое отклонение от плоскостности … мм |

|

Неуказанные предельные отклонения |

Не указанные предельные отклонения размеров … |

|

ГОСТ 7505-89 |

|

|

Требования к качеству поверхностей поковки и термической обработке |

Очистка от окалины … (дробеструйная, галтовкой, химическая и др.). |

|

На обрабатываемых поверхностях - |

|

|

допускаются внешние дефекты не более 50% |

|

|

припуска |

|

|

Размеры и масса исходной заготовки |

Размеры исходной заготовки: DИЗ, HИЗ…мм, масса… кг |

|

Сведения о дополнитель- |

По размеру … (толщина поковки) калибровать … |

|

операциях |

|

2.8 Варианты заданий

- Неуказанные предельные отклонения размеров: H14, h14,

±IT14/2.

- Термообработка – нормализация.

Таблица 2.11 – Варианты заданий

|

№ |

Штампо вочное оборудо вание |

Способ штамповк и |

Размеры детали, мм |

Материал ГОСТ 4543-71 |

Масс а детал и,кг |

||||

|

D |

D1 |

d |

T |

t |

|||||

|

1 |

Молот |

открытый |

112 |

56 |

35 |

21 |

11 |

15Х |

0,96 |

|

2 |

Молот |

закрытый |

128 |

64 |

40 |

24 |

14 |

40Х |

1,52 |

|

3 |

КГШП |

открытый |

144 |

72 |

45 |

27 |

17 |

35Г2 |

2,24 |

|

4 |

КГШП |

закрытый |

160 |

80 |

50 |

30 |

20 |

15ХМ |

3,19 |

|

5 |

Молот |

закрытый |

176 |

88 |

55 |

33 |

23 |

20ХН |

4,37 |

|

6 |

КГШП |

закрытый |

192 |

96 |

60 |

36 |

26 |

25Г |

5,81 |

|

7 |

КГШП |

открытый |

208 |

104 |

65 |

39 |

29 |

20ХФ |

7,44 |

|

8 |

Молот |

открытый |

224 |

112 |

70 |

42 |

32 |

12ХН2 |

9,59 |

|

9 |

Молот |

закрытый |

240 |

120 |

75 |

45 |

35 |

20ХГСА |

11,78 |

|

10 |

КГШП |

закрытый |

256 |

128 |

80 |

48 |

38 |

30ХГСА |

14,64 |

|

11 |

КГШП |

открытый |

272 |

136 |

85 |

51 |

41 |

30ХГСН2 |

17,63 |

|

12 |

Молот |

закрытый |

288 |

144 |

90 |

54 |

44 |

38ХС |

21,13 |

|

13 |

Молот |

открытый |

304 |

152 |

95 |

57 |

47 |

20Х |

25,16 |

|

14 |

КГШП |

закрытый |

320 |

160 |

60 |

50 |

32 |

12ХН3А |

29,65 |

|

15 |

Молот |

открытый |

336 |

168 |

105 |

63 |

33 |

45Г2 |

34,39 |

|

16 |

Молот |

закрытый |

144 |

72 |

45 |

27 |

14 |

10Г2 |

2,24 |

|

17 |

КГШП |

открытый |

176 |

88 |

55 |

33 |

17 |

12ХН3 |

4,37 |

|

18 |

Молот |

закрытый |

208 |

104 |

65 |

39 |

20 |

15ХФ |

7,44 |

|

19 |

КГШП |

открытый |

240 |

120 |

75 |

45 |

35 |

18ХГТ |

11,8 |

|

20 |

Молот |

закрытый |

272 |

136 |

85 |

51 |

41 |

19ХГН |

17,7 |

|

21 |

Молот |

открытый |

130 |

65 |

40 |

23 |

18 |

12ХН3А |

1,79 |

|

22 |

Молот |

открытый |

150 |

80 |

45 |

25 |

20 |

Сталь 45 |

2,68 |

|

23 |

КГШП |

открытый |

160 |

85 |

50 |

27 |

22 |

Сталь 40 |

3,30 |

|

24 |

КГШП |

открытый |

170 |

95 |

50 |

30 |

25 |

40Х |

4,29 |

|

25 |

Молот |

закрытый |

130 |

65 |

40 |

23 |

18 |

18Х2Н4 М |

3,30 |

|

26 |

КГШП |

закрытый |

150 |

80 |

45 |

35 |

20 |

Сталь 30 |

4,29 |

|

27 |

КГШП |

закрытый |

160 |

85 |

50 |

27 |

22 |

Сталь 20 |

1,79 |

|

28 |

Молот |

открытый |

170 |

95 |

50 |

30 |

25 |

Сталь 35 |

2,68 |

|

29 |

Молот |

открытый |

130 |

65 |

40 |

23 |

18 |

18ХГТ |

1,79 |

|

30 |

Молот |

открытый |

150 |

80 |

45 |

25 |

20 |

20Х |

2,68 |

2.9 Порядок выполнения работы

Для выполнения работы студенту выдается рабочий чертеж детали, для которой необходимо подобрать поковку. Отчет каждый студент составляет самостоятельно.

- выбор плоскости разъема штампа;

- выбор класса точности поковки, определение ориентировочной массы поковки и исходного индекса;

- определение припусков и допусков на размеры и геометрические отклонения поковки;

- выбор штамповочных уклонов и радиусов закруглений в углах штампа, определение возможности получения прошиваемых отверстий и ребер жесткости;

- разработка чертежа поковки с припусками, допускаемыми отклонениями и техническими требованиями.

2.10 Требования к содержанию отчета

Отчет представляется на листах формата А4 и должен содержать:

- название работы;

- цель работы;

- эскизы детали и поковки с техническими требованиями;

- расчеты и выбор допусков, припусков, а также обоснование технических требований на поковку;

- расчеты массы детали и коэффициента использования металла;

- выводы.

2.11 Методика выполнения работы

Описание методики иллюстрируется примером проектирования поковки штампованной для детали «Фланец».

- Подготовка исходных данных

Деталь представляет собой осесимметричное тело вращения, материал – хромистая легированная сталь 20Х ГОСТ 4543-71 с содержанием углерода до 2% и хрома до 1%. Механические свойства: σВ

= 800 МПа, σТ = 650 МПА, твердость по Бриннелю в отожженном или отпущенном состоянии не более 179 НВ. Термообработка – нормализация. Группа поковки II по ГОСТ 8479-71. По таблице 2.1 определяем тип производства поковок – мелкосерийное при МПР = 2,82 кг и годовом объѐме выпуска NГ = 1000 шт/год. Поэтому выбираем в качестве штамповочного оборудования пневматический штамповочный молот, тип штампа – открытый, способ нагрева исходной штучной заготовки – пламенный.

- Разработка технологических переходов штамповки Изобразите эскизы технологических переходов для вашего варианта

штамповочного оборудования, способа штамповки и размеров детали.

- Определение исходного индекса поковки

Для определения исходного индекса вычислите конструктивные характеристики и расчетную массу поковки.

Класс точности поковки. По таблице 2.2 для открытой молотовой штамповки при пламенном нагреве рекомендуется класс точности Т5.

Группа стали. Материал поковки – сталь 20Х. Средняя массовая доля углерода в этой марке – 0,2 %, суммарная массовая доля легирующих элементов – не более 2 %. Устанавливаем группу стали М1.

Расчетная масса поковки. По формуле (2.6) и приложению Б расчетная масса поковки

Мпр = Мд·KP = 1,88·1,5 = 2,82 кг.

Степень сложности поковки. Определим отношение t/D для нашего варианта размеров: 20/125=0,16<0,2 – то есть поковка содержит тонкий элемент t<25 мм. Поэтому для таких поковок с тонкими элементами и пробиваемыми перемычками стандартом устанавливается степень сложности С4.

Исходный индекс поковки. По таблице 2.4 устанавливаем исходный индекс поковки 15.

- Расчет размеров поковки

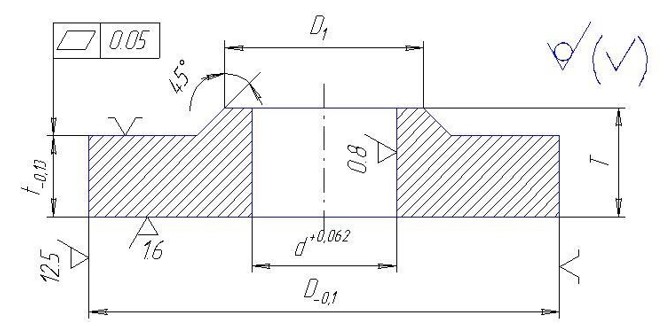

- по заданному варианту размеров в масштабе 1:1 тонкой штрихпунктирной линией вычертите контур детали в том положении, которое поковка занимает в штампе (рисунок 2.11, а). Укажите исходные базы механической обработки. Заполните графы 2-4 таблицы 12;

- пользуясь эскизом (рисунок 11, а) и приложением Б последовательно заполните графы 5-9 таблицы 2.12 и назначьте основные и дополнительные припуски на обрабатываемые размеры поковки, рассчитайте номинальные размеры поковки;

Размер D: основной припуск 2,0 мм (D=125 мм; Ra=12,5 мкм; исходный индекс поковки 15; смещение по плоскости разъѐма штампа 0,3 мм (МПР = 2,82 кг; класс точности Т5); суммарный припуск на сторону 2,3 мм (2,0+0,3); размер поковки 129,6 мм (120+2,3·2).

Размер d: основной припуск 2,2 мм (D=35 мм; Ra=0,8 мкм; исходный индекс поковки 15; смещение по плоскости разъѐма штампа 0,3 мм (МПР = 2,82 кг; класс точности Т5); суммарный припуск на сторону 2,5 мм (2,2+0,3); размер поковки 30 мм (35-2,5·2).

Размер D1: припуск не назначают, так как по этому размеру нет механической обработки.

Размер Т-толщина: основной припуск 2,3 мм (Т=25 мм; Rа = 1,6 мкм; исходный индекс поковки 15; отклонение от плоскостности 0,5 мм (наибольший размер поковки 129,6 мм; класс точности Т5); суммарный припуск на сторону 2,8 мм (2,3+0,5); размер поковки 27,8 мм (25+2,8).

Размер t-толщина: основной припуск 2,0 мм (t=20 мм; Ra=1,6 мкм; исходный индекс поковки 15; отклонение от плоскостности 0,5 мм (наибольший размер поковки 129,6 мм; класс точности Т5); суммарный припуск на сторону 2,5 мм (2,0+0,5). Положение нижнего торца поковки определяется двумя размерами T и t с разными припусками. В соответствии с пунктом 4.5 ГОСТ 7505-89 необходимо установить наибольшее значение припуска на эту поверхность 2,8 мм: тогда размер поковки 22,8 мм (20+2,8).

- нанесите припуски на эскиз поковки и проставьте их размеры, проведите размерные линии и проставьте образовавшиеся размеры поковки;

- выберите положение плоскости разъѐма штампа. Назначьте и изобразите штамповочные уклоны (таблица 8 и рисунок 2.7). Установите координаты плоскости разъѐма штампа, проведите еѐ тонкой

штрихпунктирной линией, обозначьте условными знаками и свяжите с черновой базой размером. Проведите от образовавшихся в плоскости разъѐма штампа вершин углов размерные линии для обозначения размеров внешнего DП и внутреннего dП контуров поковки. Рассчитайте эти размеры как катеты треугольников, образованных штамповочными уклон заполните графы 10-11 таблицы 2.12;

Таблица 2.12 – Сводная таблица результатов расчета размеров поковки

|

Типы размеров |

Размеры |

детали |

Шерохова тость Ra, мкм |

Припуск на сторону |

Размер поковки с припуск ом |

Для размеров в плоскости разъема |

Допу ск и поле допус ка разме ра |

Размер с допуско м |

Разм ер горя чей поко вки |

||||

|

Обознач ение |

Велич ина |

основ ной |

1 дополнит ельный |

2 дополни тельный |

суммар ный |

Длина горизонт альных отрезков |

Разм ер |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

Диаметральные |

D |

125 |

12,5 |

2,0 |

0,3 |

- |

2,3 |

129,6 |

- |

- |

+2,4 -1,2 |

129,6+2,4 −1,2 |

131,5 |

|

|

|

|

|

|

|

|

|

2[(22,8/2 |

|

|

|

|

|

|

DП |

125 |

- |

2,0 |

0,3 |

- |

2,3 |

129,6 |

)× ×tg7° = |

132, 4 |

+2,4 -1,2 |

132,4+2,4 −1,2 |

134,4 |

|

|

|

|

|

|

|

|

|

|

2,8 |

|

|

|

|

|

|

d |

35 |

0,8 |

2,2 |

0,3 |

- |

2,5 |

30,0 |

- |

- |

+1,8 |

30+1,8 |

30,5 |

|

|

-1,0 |

−1,0 |

||||||||||||

|

|

|

|

|

|

|

|

|

2[(22,8/2 |

|

|

|

|

|

|

dП |

35 |

- |

2,2 |

0,3 |

- |

2,5 |

30,0 |

)× ×tg10° = |

25,4 |

+1,0 -1,8 |

18+1,0 −1,8 |

18,27 |

|

|

|

|

|

|

|

|

|

|

4,9 |

|

|

|

|

|

|

D |

65 |

- |

- |

- |

- |

- |

65,0 |

- |

- |

+2,4 |

65+2,4 |

66,0 |

|

|

-2,4 |

−2,4 |

||||||||||||

|

Линейные |

T |

20 |

1,6 |

2,3 |

- |

0,5 |

2,8 |

27,8 |

- |

- |

+1,8 |

27,8+1,8 |

28,2 |

|

-1,0 |

−1,0 |

||||||||||||

|

t |

25 |

1,6 |

2,0 |

- |

0,5 |

2,8 |

27,8 |

- |

- |

+1,8 |

22,8+1,8 |

22,1 |

|

|

(2,5) |

-1,0 |

−1,0 |

|||||||||||

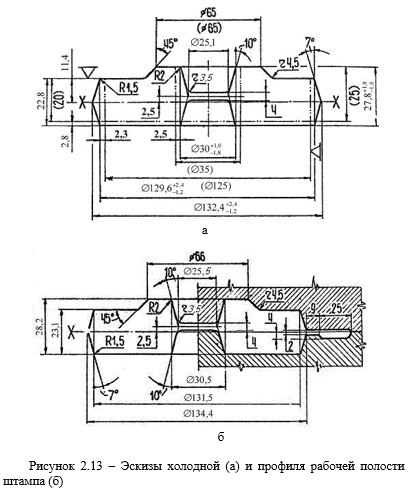

- Конструирование профиля рабочей полости штампа

По размерам, полученным в графе 14 таблицы 2.12, вычертите эскиз (контур) горячей поковки (рисунок 2.11, б) и проставьте размеры. Для открытого штампа рассчитайте толщину облоя hO по формуле (2.12) и выберите параметры облойной канавки по приложению Б.

hO = 0,015 · DП = 0,015 · 132,4 = 1,98 мм.

Выбираем ближайшую канавку №5, для которой hO = 2 мм. Для закрытого штампа сконструируйте замок согласно таблице 2.9. Оформите эскиз профиля рабочей полости штампа. Эскиз профиля рабочей полости штампа приведен на рис. 2.11, б.

- Расчет размеров и массы исходной заготовки

Определите объѐм исходной заготовки по формуле (2.14). Вычислите объѐм поковки в виде алгебраической суммы объѐмов трех усеченных конусов за вычетом объѐмов двух усеченных конусов и цилиндра (рисунок 2.11, а) или распечатайте МЦХ объѐмной модели поковки

VП = 19,265 + 2 · 146,732 – 2 · 7,11 – 1,798 = 296,531 см3.

Объѐм отходов складывается из объѐмов облоя, угара и перемычки

VОТХ= VОБ + VУ +VПЕР.

Определите объѐм облоя по формуле (2.16), полагая периметр поковки р = πDПmax и FОК= 136 мм2 по приложению Б для облойной канавки №5

VОБ = 0,75 · 3,14 · 132,4 · 136 = 42405,07 мм2 = 42,405 см3.

Определите объѐм перемычки толщиной S = 5 мм как объѐм цилиндра

VПЕР = π · R2 · S = 3,14 · 92 · 5 = 1271,7 мм2 = 1,272 см3.

Определите объѐм угара металла при пламенном нагреве

VУ = 0,025 · (VП + VОБ + VПЕР) = 0,025 · (296,531 + 42,405 + 1,272) =

8,5 см3.

Определите объѐм исходной заготовки

VИЗ= VП + VОТХ = 296,531 + 42,405 + 8,5 + 1,272 = 348,708 см3.

Определите массу поковки

МП = (VП · ρ)/1000 = (296,531 · 7,85)/1000 = 2,33 кг.

Определите массу исходной заготовки

МИЗ = (VИЗ · ρ)/1000 = (348,708 · 7,85)/1000 = 2,74 кг.

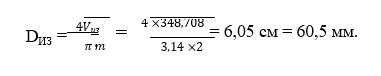

Определите по формуле (2.17) диаметр исходной заготовки

По сортаменту на круглый горячекатаный прокат обычной точности

[8] ГОСТ 2590-88 принимаем Dиз = 60 мм.

Определите по формуле (2.14) длину исходной заготовки

LИЗ= VИЗ / FИЗ = 348,708/(π·R2) = 348,708/(3,14·32) = 12,4 см =

124 мм.

Проектирование операции холодной калибровки

На толщину детали t установлен допуск формы – допуск плоскостности не более 0,05 мм. Для обеспечения этого требования в технологическом процессе предусмотрена операция холодной калибровки (рисунок 2.4, е). Требуется установить размер толщины калиброванной поковки с допускаемыми отклонениями. Припуск на механическую обработку и допускаемые отклонения назначают по приложению Б.

Рассчитайте площадь F кольцевой поверхности поковки, подвергаемой калибровке, назначьте припуск на механическую обработку поковки.

Площадь кольцевой поверхности

F = π/4 · (12,962 – 7,52) = 87,69 см2.

Припуск на механическую обработку согласно приложению Б составляет 0,8 мм.

Размер калиброванной поковки

20 + 0,8 = 20,8 ±0,3 мм.

Толщина детали t = 20 мм; припуск на мехобработку 0,8 мм; поле допуска 0,6 мм; допускаемые отклонения принимают равными половине поля допуска).