1 Расчет и выбор оптимального профиля заготовки из круглого сортового проката

1.1 Цели работы

- Ознакомление с методикой проектирования заготовок из проката, обеспечивающих наименьший расход материала.

- Получение навыков по выбору наиболее оптимального профиля проката и проведению расчетов коэффициента использования материала.

- Ознакомление с техническими условиями и стандартами на изготовление труб и круглого проката, а также с сортаментом применяемого металлопроката.

1.2 Общие положения

В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, штамповки из черных и цветных металлов и сплавов и различные профили проката.

Однако значительная номенклатура применяемого проката, большое количество нормативно-технической документации, применяемой при изготовлении проката, затрудняют его выбор в качестве заготовки для конкретной детали. В то же время основной целью технолога на предприятиях машиностроения является применение таких заготовок, которые позволяют обеспечить малоотходное и безотходное производство.

Таким образом, данная работа позволит практически показать студенту возможности и порядок работы технолога в рациональном выборе заготовки.

1.3 Методика технико-экономического обоснования выбора заготовки

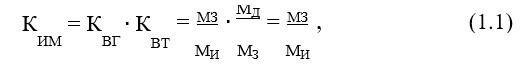

Основным показателем, характеризующим экономичность выбранного метода получения заготовок, является коэффициент использования материала (КИМ), выражающий отношение массы детали к норме расхода металла на деталь

где КВГ и КВТ – соответственно коэффициент выхода годного и коэффициент весовой точности;

МЗ – масса заготовки;

МИ – масса исходного материала; МД – масса готовой детали.

В таблице 1.1 приведены значения коэффициента весовой точности (КВТ) для различных способов производства заготовок.

Таблица 1.1 – Коэффициент весовой точности для различных способов производства заготовок

|

Способ производства заготовок |

КВТ |

|

Литье в песчано-глинистые формы (ПГФ) |

0,7 |

|

Центробежное литье |

0,85 |

|

Литье под давлением |

0,91 |

|

Литье в кокиль |

0,8 |

|

Литье в оболочковые формы |

0,9 |

|

Литье по выплавляемым моделям |

0,91 |

|

Свободная ковка |

0,6 |

|

Штамповка на молотах и прессах |

0,8 |

|

Штамповка на горизонтально- ковочных машинах |

0,85 |

|

Прокат |

0,4 |

|

Сварные заготовки |

0,95 |

Для рационального расходования материала необходимо обеспечивать величину КИМ не ниже 0,75.

Валы и оси составляют 10…13 % в общем объеме производства деталей машин. По технологическому признаку валы и оси делятся на гладкие и ступенчатые, цельные и пустотелые, валы с фланцами, гладкие шлицевые валы и валы-шестерни, а также комбинированные.

По длине L валы делятся на четыре группы: 1 группа – L = 150 мм; 2 группа – L = 150…500 мм; 3 группа – L = 500…1200 мм; 4 группа – L>1200 мм. Валы 3 и 4 групп составляют 85 % общего числа валов.

По отношению длины L и среднего диаметра D валы делятся на жесткие (L/D = 8…12) и нежесткие (L/D >12).

Гладкие валы и оси, ступенчатые валы с небольшим (до 15…25 %) перепадом между наибольшим и наименьшим диаметрами изготавливают из круглого проката независимо от типа производства. Однако, если КИМ ниже 0,65…0,75, прокат необходимо обрабатывать давлением, приближая конфигурацию заготовки к форме готовой детали.

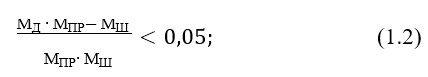

Обобщенный критерий целесообразности использования проката в качестве заготовки для деталей переменного сечения имеет вид

где МД, МПР, МШ – соответственно масса детали, масса заготовки из проката и масса штампованной заготовки.

Если указанное соотношение не выполняется, целесообразно применять штампованную заготовку.

В таблице 1.2 приведены основные стандарты на сортаменты сортового проката и специальных профилей.

Наиболее широкое распространение в машиностроении в качестве заготовок для изготовления деталей получили различные виды проката круглого, квадратного, шестигранного сечения, а также различные виды труб.

Таблица 1.2 – Основные стандарты на продукцию проката

|

Наименование проката |

Номер ГОСТа |

|

Горячекатаный круглый стальной |

2590 – 88 |

|

Горячекатаный квадратный и шестигранный |

2591 – 88 |

|

Калиброванный круглый |

7417 – 75 |

|

Полосовой горячекатаный |

103 – 76 |

|

Квадратный калиброванный |

8559 – 75 |

|

Шестигранный калиброванный |

8560 – 78 |

|

Листовой горячекатаный |

19903 – 74 |

|

Листовой холоднокатаный |

19904 – 74 |

|

Трубный горячекатаный |

8732 – 78 |

|

Трубный холоднокатаный |

8734 – 75 |

|

Поперечно-винтовой |

8320 – 83 |

|

Трубный электросварной |

10704 – 76 |

|

Профильный горячекатаный: - двутавры - швеллеры |

8239 - 89 8240 – 97 |

Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска деталей. Технико-экономическое обоснование выбора заготовки для обрабатываемой детали производят по нескольким направлениям: металлоемкости, трудоемкости и себестоимости, учитывая при этом конкретные производственные условия.

Технико-экономическое обоснование ведется по двум или нескольким конкурирующим вариантам в следующем порядке:

- устанавливают метод получения заготовки согласно типу производства, конструкции детали, материалу, шероховатости необрабатываемых поверхностей и другим техническим требованиям на изготовление детали;

- назначают припуски на обрабатываемые поверхности детали согласно выбранному методу получения заготовки по нормативным таблицам соответствующих стандартов или производят расчет аналитическим методом при наличии маршрута обработки;

- определяют расчетные размеры на каждую поверхность заготовки;

- назначают предельные отклонения на размеры заготовки по нормативным таблицам в зависимости от метода ее получения;

- производят расчет массы заготовки на сопоставляемые варианты;

- определяют норму расхода материала с учетом неизбежных технологических потерь для каждого вида заготовки (на литниково- питающую систему, прибыли, угар, облой, некратность и т. п.);

- определяют коэффициент использования материала по каждому из вариантов изготовления заготовок с технологическими потерями и без потерь;

- определяют себестоимость изготовления заготовки по каждому из вариантов изготовления для сопоставления и определения экономического эффекта получения заготовки;

- определяют годовую экономию материала по сопоставляемым вариантам получения заготовки;

- определяют годовую экономию от выбранного варианта заготовки в денежном выражении.

1.4 Расчет массы заготовки и нормы расхода металла на деталь

Норма расхода материала на единицу продукции МН определяется выражением

МН = МД + МТО + МЗО , (1.3)

где МД – масса готовой детали;

МТО – масса технологического отхода; МЗО – масса заготовительного отхода.

Масса технологического отхода МТО представляет собой неизбежные для выбранного способа производства потери материала, которые определяются выражением

МТО = МТПЗ + МТПМ , (1.4)

где МТПЗ – технологические потери материала, связанные с изготовлением детали на стадии получения заготовки: для поковок – потери на угар, облой, клещевину; для отливок – потери на литниково- питающую систему, прибыли и др.;

МТПМ – технологические потери материала на стадии механической обработки заготовок в виде припусков и напусков.

Технологический отход находится в прямой зависимости от типа производства.

Отходы при механической обработке металлов по разным видам заготовок от чистой массы деталей в среднем составляют: для отливок чугунных, стальных и бронзовых – 15…20 %; для заготовок, полученных свободной ковкой, – 15…40 %; для заготовок, полученных горячей объемной штамповкой, – 10 %; для заготовок из стального проката –15 %.

Масса, с которой заготовка поступает на предварительную механическую обработку, называется массой заготовки

МЗ = МД + МТПМ. (1.5)

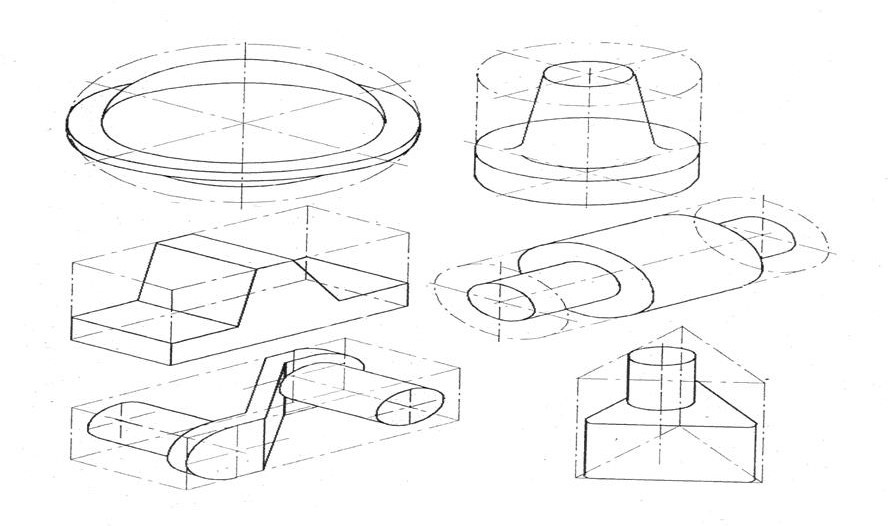

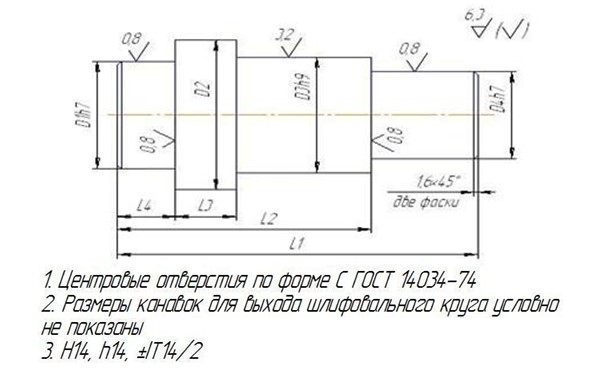

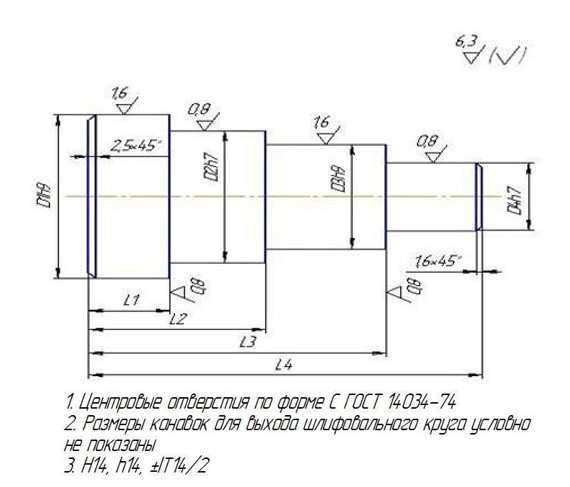

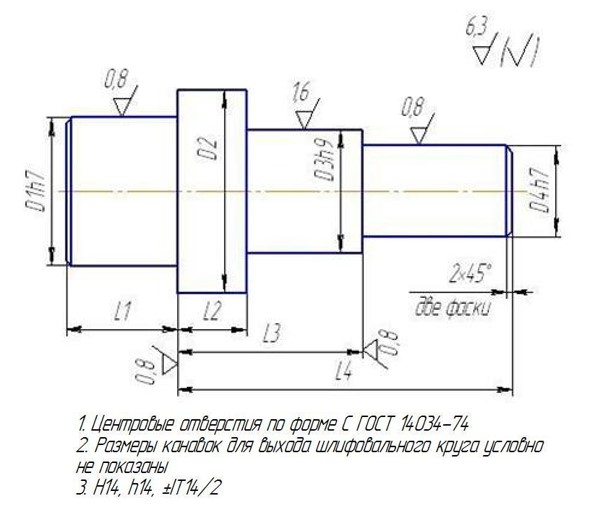

При определении массы заготовки или детали сначала вычисляют их объемы. Сложную фигуру условно разбивают на элементарные части (цилиндры, конусы, кольца, призмы, пирамиды и т. д.) и определяют объемы этих элементарных частей по справочным таблицам. Сумма элементарных объемов составит общий объем. Принято объем заготовки определять с учетом плюсовых допусков (рисунок 1.1). Точнее и быстрее эту задачу в настоящее время можно решить, используя компьютерные программы трехмерного моделирования (Компас-3D, AutoCAD и др.).

Рисунок 1.1 – Геометрические формы заготовок

Тогда масса МЗ, кг

где Vi – объем i-того элемента, см3; ρ – плотность материала, г/см3; к – число разбиений.

Для вала объѐм i-той ступени Vi определится в виде

𝑉𝑖 = 𝜋 ∙ 𝑅𝑖2 ∙ 𝐿𝑖, (1.7)

где Ri, Li – соответственно радиус и длина i-той ступени вала.

Учитывая все потери материала при выбранном методе получения заготовки, определяют норму расхода материала на деталь.

1.5 Определение размеров заготовки из круглого проката

Диаметр проката определяется, исходя из диаметра наибольшей ступени вала; к нему прибавляют общий припуск на механическую обработку 2Z0, определяемый по справочным данным (приложение А) в зависимости от отношения всей длины вала L к диаметру его наибольшей ступени Dmax (L/Dmax) [1]

DЗ = DДmax + 2Z0, (1.8)

где 2Z0 – припуск на обработку в диаметральном выражении на диаметр наибольшей ступени детали, мм.

По расчетному диаметру заготовки DЗ и приложению А из сортамента [2] подбирается ближайший наибольший диаметр круглого стального проката, назначается точность прокатки (В) и определяются предельные отклонения диаметра заготовки.

Затем определяется длина заготовки L. По таблицам приложения А назначают двусторонний припуск на обработку обоих торцов детали. Тогда длина заготовки LЗ составит

LЗ = LД +2Z0, (1.9)

где 2Z0 – двусторонний припуск на обработку торцов заготовки, мм [3].

Предельные отклонения на длину заготовки зависят от способа

резки проката на штучные заготовки и определяются по приложению А.

Общие потери материала ПОБЩ на деталь, изготавливаемую из проката, состоят из потерь на некратность торговой длины проката длине заготовки ПНК, на торцовую обрезку ПТО, на зажим ПЗАЖ опорных концов и на отрезку ПОТР в виде стружки при разрезании

ПОБЩ = ПНК + ПТО + ПЗАЖ + ПОТР. (1.10)

Потери материала на некратность, %

где LНК – величина некратности длины заготовки торговой длине проката LПР, мм.

Некратность длины заготовки определяется исходя из торговой длины проката и длины заготовки с учетом потерь от выбранного метода заготовительного раскроя. Средневероятностная расчетная длина некратности при раскрое немерного проката составляет примерно половину длины заготовки.

В соответствии с [2] торговая длина проката выбирается в интервале 2-6 метров для качественных конструкционных сталей по ГОСТ 1050 – 88 и в интервале 2-12 метров для сталей по ГОСТ 380 – 88 или ГОСТ 4543 – 71. При расчете некратности необходимо стремиться к минимальным величинам.

Для каждого значения торговой длины проката, взятого с учетом пункта 4 приложения Г, следует определить величину некратности LНК по формулам (1.12) и (1.13) и в дальнейших расчетах использовать ту торговую длину, для которой величина некратности будет наименьшей.

Некратность в зависимости от принятой длины проката

LНК = LПР – LТО – LЗАЖ – n ∙ ( LЗ + LР ), (1.12)

где LПР – торговая длина проката из сортамента, мм;

LТО – длина торцового обрезка, мм;

LЗАЖ – минимальная длина опорного (зажимного) конца проката, выбираемая по приложению А;

n – целое число заготовок, изготавливаемых из принятой торговой длины проката, шт;

LЗ – длина заготовки, мм; LР – ширина реза, мм.

Число заготовок, изготавливаемых из принятой длины проката

Потери на торцовую обрезку проката, %

Длина торцового обрезка зависит от размеров сечения проката и при резке ножницами обычно составляет

где DЗ – диаметр проката или сторона квадрата, мм.

Потери на зажим опорного конца проката при выбранной длине зажима, %

Потери на отрезку заготовки при выбранной по приложению А ширине реза, %

Норма расхода материала на деталь с учетом всех потерь

где СМ – затраты на материал заготовки, тнг (приложение А);

СЗОi – технологическая себестоимость i-той заготовительной операции правки, калибровки прутков диаметром менее 30 мм, разрезки на штучные заготовки), тнг;

n – число заготовительных операций.

Затраты на материал заготовки СМ определяются по массе проката, расходуемой на изготовление детали, и массе, возвращаемой в виде отходов (стружки)

где СМ – затраты на материал заготовки, тнг (приложение А);

СЗОi – технологическая себестоимость i-той заготовительной операции правки, калибровки прутков диаметром менее 30 мм, разрезки на штучные заготовки), тнг;

n – число заготовительных операций.

Затраты на материал заготовки СМ определяются по массе проката, расходуемой на изготовление детали, и массе, возвращаемой в виде отходов (стружки)

где С – цена 1 т материала заготовки, тнг/т; СОТХ – цена 1 т отходов материала, тнг/т; МН, МД – норма расхода и масса детали, кг.

Технологическая себестоимость i-той заготовительной операции

где Спзi – приведенные затраты на i-той заготовительной операции, тнг/час;

tшт.к.i – штучно-калькуляционное время выполнения i-той заготовительной операции, мин.

Штучно-калькуляционное время приближенно определяется в виде

tШТ.К.= tМАШ ∙ υК, (1.22)

где tМАШ – машинное время при разрезании заготовки, мин;

υК – коэффициент, равный 1,84 для условий единичного и мелкосерийного производства и 1,51 – для массового производства.

По данным [3], [5], приближенная формула для расчета tМАШ, мин при разрезании круглого проката на мерные заготовки дисковой пилой

tМАШ = 0,011DЗ, (1.23)

где DЗ – диаметр разрезаемой заготовки, мм.

При разрезании ножовочной пилой

tМАШ = 0,0877DЗ. (1.24)

При разрезании резцом на токарном станке

tМАШ = 0,000393 ∙ 𝐷32. (1.25)

Рассчитанное по формуле (1.19) значение себестоимости заготовки следует скорректировать с учетом новых цен на материалы и отходы.

Экономический эффект по использованию материала на годовую программу выпуска деталей N без учета технологических потерь на стадии получения заготовки

ЭМ = (МЗ1 – МЗ2) ∙ N, (1.26)

где МЗ1 и МЗ2 – масса заготовки при первом и втором методе ее получения соответственно, кг.

Экономический эффект выбранного метода получения заготовки в денежном выражении на годовую программу выпуска деталей составит

Э = (СЗ1 – СЗ2) ∙ N, (1.27)

где СЗ1 и СЗ2 – соответственно стоимость заготовки по первому и второму методу, тнг.

1.1 Упрощенный метод расчета себестоимости заготовок и деталей

Упрощенный расчет себестоимости заготовки применяют для приближенной и быстрой оценки различных вариантов технологии изготовления заготовки без анализа элементов себестоимости.

Сравнение в этом случае производят с учетом себестоимости приведенных затрат как заготовки, так и последующей механической обработки.

В общем виде технологическая себестоимость детали Сд определяется как сумма технологических себестоимостей заготовки СЗ и механической обработки СМЕХ

СД = СЗ + СМЕХ. (1.28)

Себестоимость заготовки в этом случае определяется выражением (1.19).

Себестоимость механической обработки сводится к определению затрат ССТР на превращение в стружку припуска на механическую обработку данной заготовки [6]

где ССТР – затраты на механическую обработку, отнесенные к 1 тонне стружки (тнг/т).

В приложении приведены значения физико-механических характеристик материалов.

1.8 Порядок выполнения работы

- по конструкторскому чертежу и заданию определяют размеры заготовки по формулам (1.8) и (1.9) и допускаемые отклонения на диаметр и длину заготовки (приложение А);

- определяется диапазон торговых длин проката, исходя из марки материала по пункту 4 приложения А. Для выбранного диапазона торговых длин с шагом в 1000 мм находим целое число заготовок по формуле (1.13) и потери на некратность по формуле (1.12) для каждой

торговой длины. Окончательно выбираем ту торговую длину, для которой потери на некратность наименьшие;

- определяем общие потери металла по формулам (1.10-1.17), массу заготовки (1.6), норму расхода металла (1.18) и КИМ;

- определяем стоимость СМ материала заготовки (1.20);

- в зависимости от выбранного способа резки проката по формулам (1.22-1.25) определяем tМАШ и tШТ.К, а также технологическую себестоимость заготовительных операций (1.21);

- определяем стоимость заготовки (1.19), стоимость ее механической обработки (1.29) и стоимость детали (1.28);

- вычерчиваем на формате А4 два графических документа: чертеж детали, выполненный в соответствии с вариантом задания, и чертеж заготовки, выполненный по результатам расчетов;

- формируем отчет о работе.

1.9 Требования к содержанию отчета

Отчет представляется на листах формата А4 и должен содержать:

- название работы;

- цель работы;

- эскиз детали;

- расчеты по выбору размеров проката и обозначение выбранного проката;

- варианты технологического маршрута для варианта изготовления детали с меньшими припусками;

- расчет по выбору размеров проката для варианта с уменьшенными припусками;

- обозначение проката по окончательному варианту;

- расчет коэффициента использования металла по первоначальному и окончательному вариантам;

- эскиз заготовки с назначенными техническими требованиями.

1.10 Варианты заданий

Таблица 1.3 – Размеры детали «Вал»

|

№ варианта |

Диаметры шеек вала, мм |

Длины шеек вала, мм |

Материал детали, стандарт на механические свойства |

||||||

|

D1 |

D2 |

D3 |

D4 |

L1 |

L2 |

L3 |

L4 |

||

|

1 |

10 |

20 |

14 |

8 |

95 |

55 |

15 |

15 |

Сталь Ст.3 ГОСТ 380-88 |

|

2 |

14 |

22 |

16 |

8 |

85 |

47 |

15 |

12 |

Сталь Ст.6 ГОСТ 380-88 |

|

3 |

15 |

20 |

15 |

10 |

106 |

82 |

40 |

10 |

Сталь 20 ГОСТ 1050-88 |

|

4 |

16 |

24 |

18 |

12 |

85 |

55 |

15 |

10 |

Сталь 30 ГОСТ 1050-88 |

|

5 |

20 |

25 |

20 |

15 |

75 |

55 |

20 |

15 |

Сталь 18ХГТ ГОСТ 4543-71 |

|

6 |

35 |

40 |

35 |

30 |

122 |

90 |

35 |

25 |

Сталь 20Х ГОСТ 4543-71 |

|

7 |

50 |

60 |

54 |

45 |

300 |

250 |

40 |

60 |

Сталь 40ХН ГОСТ4543-71 |

|

8 |

58 |

70 |

60 |

56 |

200 |

120 |

45 |

30 |

Сталь 20ХН ГОСТ4543-71 |

|

9 |

60 |

75 |

65 |

55 |

210 |

150 |

35 |

35 |

Сталь 45 ГОСТ 1050-88 |

|

10 |

70 |

85 |

75 |

65 |

180 |

140 |

30 |

40 |

Сталь ШХ15 ГОСТ801-88 |

|

11 |

80 |

95 |

85 |

76 |

155 |

120 |

35 |

35 |

Сталь 35Г2 ГОСТ 4543-71 |

|

12 |

90 |

100 |

85 |

85 |

175 |

135 |

30 |

35 |

Сталь 45 ГОСТ 1050-88 |

|

13 |

95 |

104 |

90 |

80 |

172 |

126 |

30 |

38 |

Сталь 30ХГСА ГОСТ4543-71 |

|

14 |

115 |

125 |

110 |

90 |

450 |

350 |

40 |

60 |

Сталь ШХ15 ГОСТ 801-88 |

|

15 |

130 |

140 |

125 |

105 |

500 |

450 |

80 |

85 |

Сталь Ст.3 ГОСТ 380-88 |

|

№ Вари анта |

Диаметры шеек вала, мм |

Длины шеек вала, мм |

Материал детал стандарт на механические свойства |

||||||

|

D1 |

D2 |

D3 |

D4 |

L1 |

L2 |

L3 |

L4 |

||

|

1 |

20 |

15 |

10 |

10 |

30 |

50 |

65 |

85 |

Сталь Ст.3 ГОСТ 380-88 |

|

2 |

22 |

16 |

12 |

8 |

20 |

40 |

50 |

60 |

Сталь Ст.6 ГОСТ 380-88 |

|

3 |

25 |

20 |

20 |

15 |

40 |

50 |

75 |

90 |

Сталь 20 ГОСТ 1050-88 |

|

4 |

30 |

20 |

16 |

8 |

15 |

28 |

35 |

45 |

Сталь 35 ГОСТ 1050-88 |

|

5 |

60 |

56 |

50 |

46 |

70 |

140 |

200 |

250 |

Сталь 18ХГТ ГОСТ 4543-71 |

|

6 |

50 |

46 |

42 |

32 |

50 |

100 |

150 |

180 |

Сталь 20Х ГОСТ 4543-71 |

|

7 |

70 |

65 |

60 |

55 |

70 |

150 |

200 |

250 |

Сталь 40ХН ГОСТ 4543-71 |

|

8 |

80 |

75 |

70 |

64 |

100 |

180 |

250 |

300 |

Сталь 20ХН ГОСТ 4543-71 |

|

9 |

90 |

85 |

80 |

75 |

130 |

200 |

220 |

280 |

Сталь 45 ГОСТ 1050-88 |

|

10 |

100 |

95 |

90 |

85 |

60 |

100 |

140 |

175 |

Сталь ШХ15 ГОСТ 801-88 |

|

11 |

120 |

115 |

110 |

100 |

50 |

75 |

150 |

180 |

Сталь 40Х ГОСТ 4543-71 |

|

12 |

105 |

100 |

90 |

80 |

35 |

65 |

165 |

200 |

Сталь 45 ГОСТ1050-88 |

|

13 |

110 |

105 |

100 |

85 |

35 |

60 |

140 |

175 |

Сталь 30ХГСАГОСТ4 543-71 |

|

14 |

115 |

110 |

100 |

85 |

40 |

65 |

120 |

150 |

Сталь ШХ15 ГОСТ801-88 |

|

15 |

140 |

130 |

115 |

105 |

45 |

75 |

150 |

190 |

Сталь Ст.3 ГОСТ 380-88 |

Таблица 1.5 – Размеры детали «Вал»

|

№ Вари анта |

Диаметры шеек вала, мм |

Длины шеек вала, мм |

Материал детали, стандарт на механические свойства |

||||||

|

D1 |

D2 |

D3 |

D4 |

L1 |

L2 |

L3 |

L4 |

||

|

1 |

15 |

20 |

10 |

10 |

15 |

10 |

65 |

85 |

Сталь Ст.3 ГОСТ 380-88 |

|

2 |

16 |

24 |

18 |

12 |

15 |

20 |

55 |

80 |

Сталь Ст.6 ГОСТ 380-88 |

|

3 |

20 |

25 |

20 |

15 |

20 |

15 |

65 |

85 |

Сталь 20 ГОСТ 1050-88 |

|

4 |

25 |

20 |

12 |

8 |

20 |

15 |

50 |

75 |

Сталь 35 ГОСТ 1050-88 |

|

5 |

60 |

56 |

50 |

46 |

70 |

140 |

200 |

250 |

Сталь 18ХГТ ГОСТ 4543-71 |

|

6 |

50 |

46 |

42 |

32 |

50 |

100 |

150 |

180 |

Сталь 20Х ГОСТ 4543-71 |

|

7 |

70 |

65 |

60 |

55 |

70 |

150 |

200 |

250 |

Сталь 40ХН ГОСТ 4543-71 |

|

8 |

80 |

75 |

70 |

64 |

10 0 |

180 |

250 |

300 |

Сталь 20ХН ГОСТ 4543-71 |

|

9 |

85 |

90 |

80 |

75 |

50 |

35 |

90 |

120 |

Сталь 45 ГОСТ 1050-88 |

|

10 |

95 |

100 |

90 |

85 |

45 |

40 |

100 |

125 |

Сталь ШХ15 ГОСТ 801-88 |

|

11 |

100 |

105 |

90 |

80 |

35 |

30 |

80 |

115 |

Сталь 40Х ГОСТ 4543-71 |

|

12 |

105 |

110 |

90 |

75 |

35 |

35 |

90 |

120 |

Сталь 45 ГОСТ 1050-88 |

|

13 |

110 |

120 |

100 |

85 |

40 |

30 |

95 |

125 |

Сталь 30ХС ГОСТ 4543-71 |

|

14 |

115 |

120 |

110 |

100 |

40 |

30 |

90 |

130 |

Сталь ШХ15 ГОСТ 801-88 |

|

15 |

120 |

130 |

115 |

90 |

45 |

40 |

100 |

135 |

Сталь Ст.3 ГОСТ 380-88 |

1.11 Пример выполнения работы

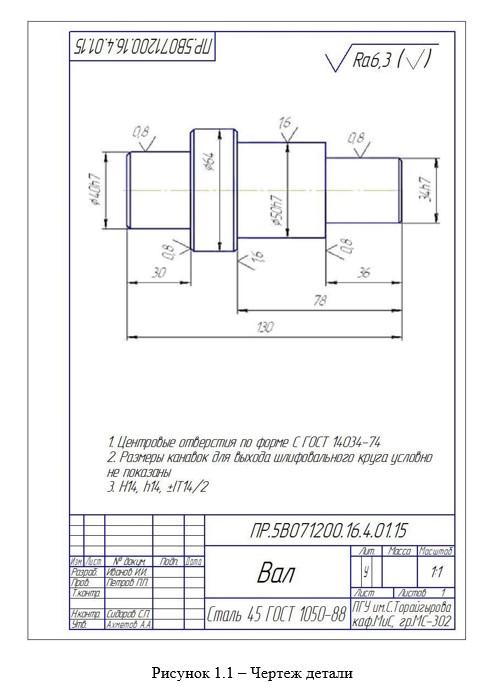

Спроектируем заготовку из круглого горячекатаного проката для изготовления ступенчатых валов в условиях мелкосерийного производства (годовая программа выпуска N = 300 шт/год). Рабочий чертеж детали приведен на рисунке 1.1.

По формуле (1.7) рассчитываем объем заданной детали, см3

V = 223,5115 см3.

По таблице в приложении А находим плотность материала 𝜌 = 7,85 кг/см3. Рассчитываем массу детали, кг

MД =1,7456 кг.

По приложению А, исходя из длины и максимального диаметра детали, находим параметры исходной заготовки.

DЗ = 70 мм.

По приложению А находим значения припуска на обработку двух торцов 2a.

2а = 7 мм.

В зависимости от выбранного способа резки проката по приложению А находим значение ширины реза B.

В = 2,5 мм.

По приложению А находим величину припуска на зажим проката l1. l1 = 60 мм.

По сортаменту на круглый стальной горячекатаный прокат ГОСТ 2590-88 (приложение А) выбираем точность проката (В) и допускаемые отклонения на диаметр заготовки: +0,5; -1,1 мм.

По приложению А в зависимости от выбранного способа резки проката находим допускаемое отклонение на длину заготовки равное 0,8 мм.

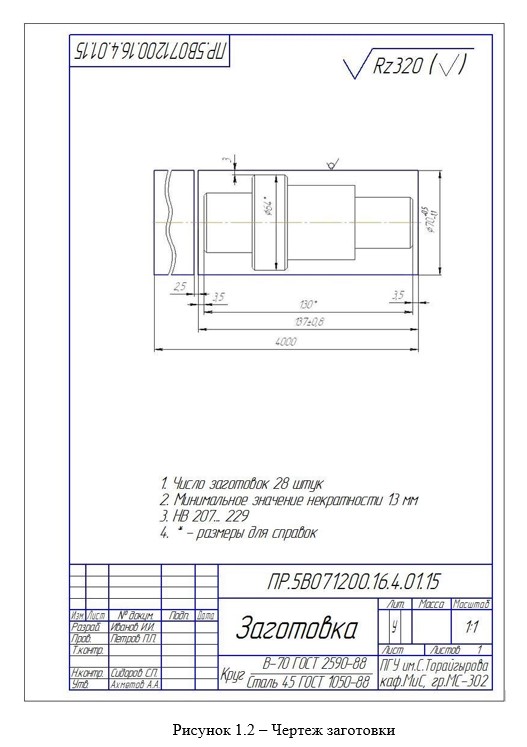

Рассчитываем объем и массу исходной заготовки

VЗ = 534,5255 см3, MЗ = 4,1746 кг.

По таблице 1.1 находим коэффициент весовой точности

КВТ = 0,4.

Определяем шаг изменения торговой длины проката, мм

i =1000.

По пункту 4 находим наибольшее значение торговoй длины проката для конструкционной качественной стали 45 ГОСТ 1050-88 сортамента ГОСТ 2590-88 (приложение А), мм

f = 6000.

При торговой длине проката LТД = 4000 мм минимальное значение некратности, мм (1.12)

LНК = 13.

По формуле (1.13) находим целое число заготовок, шт

n = 28.

По формуле (1.14) потери на обрезку торцов

ПТО = 0,5 %.

По формуле (1.17) потери на отрезку

ПОТР = 0,1 %.

По формуле (1.16) потери на зажим

ПЗАЖ = 1,5 %.

По формуле (1.11) потери на некратность

Пн = 0,3 %.

По формуле (1.10) суммарные потери материала, приходящиеся на 1 деталь

ПОБЩ = 2,4 %.

По формуле (1.1) рассчитываем коэффициент использования металла

КИМ = 0,41.

Рассчитываем стоимости заготовки и детали.

Оптовая цена единицы массы материала, тнг/т (приложение А)

Ц = 160 000.

Оптовая цена отходов материала (стружка), тнг/т (приложение А)

ЦОТХ = 2475.

Стоимость материала тнг/т

СМ = 676,94.

Расчитаем машинное время разрезки одной заготовки для выбранного способа резки (1.23-1.25)

tМАШ = 6,14 мин.

Штучно-калькуляционное время, затраченное на разрезку одной заготовки (1.22)

tШТ.К. = 11,30 мин.

Стоимость заготовки 278,4 тенге. Рассчитаем технологическую себестоимость операции разрезки (1.21)

Cзi = 52,432 тенге.

Выводим окончательные результаты расчета:

1)диаметр заготовки DЗ = Ø 70-1,1+0,5 мм;

2) длина заготовки LЗ = 137 ± 0,80 мм;

3) МД = 1,746 кг;

4) МЗ = 4,175 кг;

5) КВТ = 0,418;

6)минимальное значение некратности, мм LНК = 13;

7) принятое значение торговой длины проката LТД = 4000 мм;

8) целое число заготовок n = 28 шт.

На рисунке 1.2 приведен чертеж заготовки.