3 Проектирование отливок в разовых песчаных формах

3.1 Цели работы

- Ознакомление с методикой проектирования чертежа отливки, приобретение навыков по работе с нормативно-технической документацией, стандартами и практическое применение полученных знаний.

- Получение навыков по выбору наиболее оптимальной конструкции отливки, расчет коэффициента использования материала.

- Ознакомление с техническими условиями и стандартами на изготовление отливок.

3.2 Назначение и область применения отливок

В настоящее время в машиностроении действует ГОСТ 26645-85

«Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку» с внесенным изменением №1

[14] взамен отмененных стандартов ГОСТ 1855-55 и ГОСТ 2009-55. Стандарт распространяется на отливки из черных и цветных металлов и сплавов, изготовляемые различными способами литья, и соответствует международному стандарту ИСО 8062-84.

Принимая во внимание определѐнную сложность использования стандарта, в пособии изложена последовательность работы по назначению допусков размеров, формы и расположения поверхностей и припусков на механическую обработку отливок с рассмотрением конкретных примеров.

Литые заготовки из различных материалов очень широко применяются в машиностроении. Однако значительное количество применяемых методов литья, применяемых при изготовлении отливок, затрудняют выбор метода получения отливки в качестве заготовки для конкретной детали. В то же время основной целью технолога на предприятии, является применение таких заготовок, которые позволяют обеспечить малоотходное или безотходное производство.

Областью применения изложенного практикума могут быть машиностроительные предприятия, занимающиеся подготовкой производства новых изделий и осуществляющие экономическую стратегию, направленную на экономию ресурсов, а также учебные заведения, выпускающие студентов машиностроительных специальностей.

3.3 Технологический процесс изготовления отливки в разовых песчаных формах

Заготовки получают путѐм заливки жидкого металла в формы. Основные способы изготовления отливок – литьѐ в разовые песчано- глинистые формы (ПГФ), в оболочковые формы, в кокиль, по выплавляемым моделям, центробежное литьѐ, литьѐ под давлением. Последние пять способов называют специальными.

Технологические возможности указанных способов литья приведены в таблице 3.1 [6]. Литье в разовые песчаные формы – самый распространенный способ литья, с помощью которого в машиностроении изготавливают 75-80 % отливок.

Таблица 3.1 – Технологические возможности способов литья

|

Способы литья |

Группа сложност и литья |

Квалите т точност и |

Шерохова тость поверхност и Rz (Ra), мкм |

Припус к на сторо ну, мм |

КИМ |

|

|

В разовые ПГФ |

Обычной прочност и |

1…6 |

16…18 |

60…320 |

3…9 |

0,55…0,7 1 |

|

Высоко прочные |

1…3 |

14…17 |

80…160 |

3…7 |

0,75 |

|

|

В оболочковые формы |

2…5 |

12…15 |

10…80 |

0,5…2, 0 |

0,9 |

|

|

В кокиль |

1…3 |

12…15 |

20…80 |

1,5…4, 0 |

0,71…0,7 5 |

|

|

По выплавляемы м моделям |

1…5 |

11…14 |

10…40 |

0,5…2, 5 |

0,85…0,9 5 |

|

|

Под давлением |

1…5 |

9…12 |

10…40 |

0,3…1, 5 |

0,95…0,9 8 |

|

|

Центробежно е |

1…2 |

13…15 |

20…80 |

2…12 |

0,70…0,8 0 |

|

Форма (рисунок 3.1) состоит из двух полуформ 1 и 2, изготовленных из влажной песчано-глинистой смеси, которую уплотняют в металлических рамках 7 и 9, называемых опоками. Полость формы 3, имеющую очертания будущей отливки, получают с помощью модели 10. Чтобы образовать отверстие в отливке, в форму

устанавливают стержень 5, который изготавливают отдельно от формы из песчано-глинистой стержневой смеси, уплотняемой в стержневом ящике 12. Для обеспечения правильной установки и надежной фиксации стержня в форме выполняют гнезда, называемые знаками, которые образуются выступами-гнездами 11 модели 10.

Полость формы заполняют расплавом через каналы 6, называемые литниковой системой. Перед заливкой нижнюю и верхнюю полуформы соединяют стальными цилиндрическими штырями, которые вставляют в отверстия приливов 8 опок. Для предупреждения подъѐма верхней полуформы под действием давления поступающего расплава на собранную форму устанавливают груз 4.

В современных литейных цехах технологический процесс изготовления отливок разделяется на отдельные операции, осуществляемые коллективом литейщиков различных профессий: формовщиками, стерженщиками, сборщиками форм, плавильщиками, обрубщиками, термистами, контролерами и др. В формовочное отделение поступают модели, опоки и формовочные смеси для изготовления полуформ. При сырой формовке полуформы после изготовления поступают на сборку, минуя операцию сушки. Сборка форм состоит в проверке качества формы, установке стержней, соединении и скреплении нижней и верхней половин формы. Собранные формы поступают на заливку, куда из плавильного отделения в специальных ковшах подается расплав. После затвердевания и охлаждения отливок формы разрушают, отливки поступают в очистное отделение, а выбитая из опок смесь возвращается в смесеприготовительное отделение. В отделении очистки и обрубки из отливок выбивают стержни, очищают отливки от приставшей формовочной смеси и удаляют с их поверхности

заусенцы и заливы. Затем, если необходимо, отливки подвергают термической обработке и, после контроля размеров, механических свойств и химического состава, передают на склад литья, откуда они поступают в механический цех на обработку.

Тип производства оказывает большое влияние на выбор методов литья и технологию изготовления отливок, на характер применяемого оборудования и организацию труда в литейном цехе. Различают следующие основные типы литейного производства [6, 15]: единичное, серийное и массовое (таблица 3.2). Если для единичного производства характерно применение ручного труда, частичная механизация производственных процессов, то в серийном и особенно в массовом производстве целесообразно использовать автоматизированное оборудование, специальные приспособления и аппаратуру, обеспечивающие высокую производительность и качество отливок.

Таблица 3.2 – Нормы определения серийности производства отливок из чугуна и стали

|

Распределе ние отливок по массе, кг |

Годовой выпуск отливок одного наименования, шт |

||||

|

Единичн ое, не более |

Мелкосерий ное |

Серийн ое |

Крупносерий ное |

Массов ое |

|

|

До 20 |

300 |

300-3000 |

3000- 35000 |

35000- 200000 |

Более 200000 |

|

Свыше 20 до 100 |

150 |

150-2000 |

2000- 15000 |

15000- 100000 |

Более 100000 |

|

>> 100 до 500 |

75 |

75-1000 |

1000- 6000 |

1000-6000 |

Более 40000 |

|

>> 500 до 1000 |

50 |

50-600 |

600- 3000 |

600-3000 |

Более 20000 |

3.4 Особенности формирования точности размеров, формы и расположения поверхностей отливки

Причины возникновения погрешностей размеров отливок многообразны. Однако процесс их формирования является идентичным для всех способов литья, поскольку сами погрешности размеров формируются на всех этапах получения отливки: изготовление модельно-стержневой оснастки; изготовление полуформ и стержней; сборка литейных форм и стержней; взаимодействие отливки и формы с момента заливки до момента выбивки; выбивка форм; финишные операции и термообработка отливок.

При изготовлении отливки формирование погрешностей еѐ различных поверхностей взаимосвязано, поскольку используется один инструмент – литейная форма. Однако необходимо учитывать, что различные размеры отливки имеют неодинаковую точность [16].

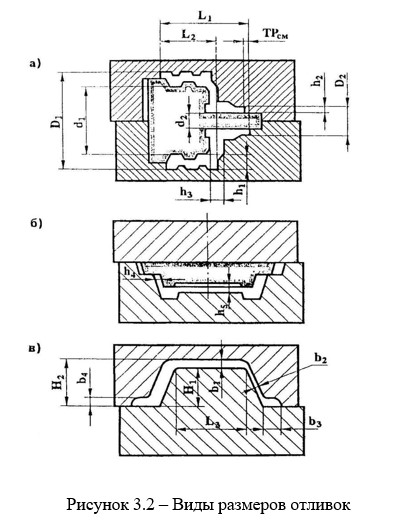

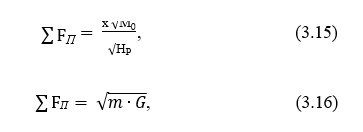

У всех отливок, изготавливаемых различными способами литья, имеются размеры, пересекающие плоскость разъѐма модели и формы и выходящие на плоскость разъѐма (размеры D1, D2, L1, L2, b3, b4 на рисунке 3.2, а, б, в). Точность именно таких размеров отражается в общей надписи на чертежах в соответствии с ГОСТ 26645-85. Присвоим этому виду размеров обозначение ВР2 (В – вид, Р – размер).

Точность размеров, образованных одной полуформой или одним стержнем (обозначение ВР1), на один-два класса точнее размеров ВР2 (на рисунке 3.2, а, б, в размеры ВР1 – d1, d2, H1, L3).

Точность размеров, образованных тремя и более частями формы, несколькими стержнями или подвижными элементами формы, а также тол-щин стенок (обозначение ВР3), на один-два класса грубее размеров ВР2 (на рис. 3.2, а, б, в размеры ВР3 – h1, h2, h3, h4, h5, b1, b2). Термины и определения допусков формы и расположения поверхностей приведены в ГОСТ 24642 – 81. К отклонениям формы поверхностей относят отклонения от прямолинейности, плоскостности, от заданного криволинейного профиля, от заданной криволинейной поверхности, а также отклонения от цилиндричности и круглости. К отклонениям расположения относятся отклонения параллельности, перпендикулярности, соосности, симметричности,

позиционное отклонение и отклонение от пересечения осей.

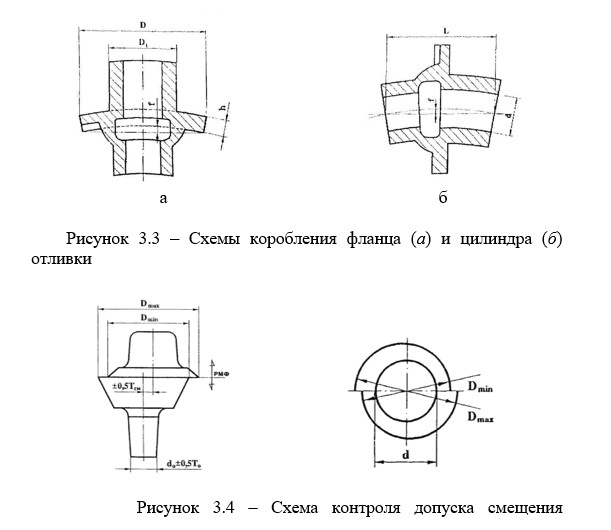

Основной причиной возникновения погрешностей формы является коробление отливок в процессе охлаждения в литейной форме и после выбивки из-за неоднородности температур по несимметричному сечению или из-за разностенности, вследствие которых в отливке возникают неоднородные напряжения и неоднородные пластические деформации.

При этом коробление, например, бруса постоянного сечения при заданном распределении (разности) температур обратно пропорционально высоте и прямо пропорционально длине сечения, а форма сечения не влияет на искривление.

Другой причиной возникновения погрешностей формы в отливках является искривление отливок в процессе термообработки, которое происходит вследствие снятия неоднородных по сечению отливки остаточных напряжений, неоднородного протекания фазовых превращений при термообработке и пластических деформаций изгиба под действием собственной силы тяжести и силы тяжести других отливок при неправильной их укладке. Контроль коробления осуществляют измерением стрелы прогиба f по схеме, приведенной на рисунке 3.3.

Наиболее характерным отклонением расположения в отливках является смещение по плоскости разъѐма. Наибольшие величины смещения наблюдаются при изготовлении песчано-глинистых форм по модельным плитам верха и низа.

Допуск смещения по плоскости разъѐма отливки равен разности

между предельными отклонениями положений частей отливки, формируемых в разных полуформах, от номинального положения (рисунок 3.4)

ТСМ = Dmax – Dmin. (3.1)

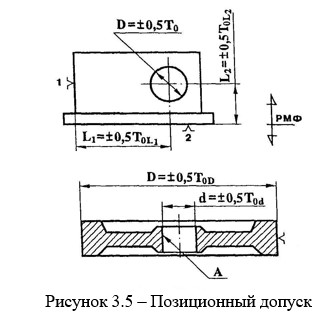

Примером позиционного допуска может служить допуск расположения осей отверстий относительно баз механической обработки, а также позиционный допуск при обработке внутренней поверхности (рисунок 3.5). В первом случае позиционный допуск размеров определяется как вероятностная сумма половин допусков на расстояния L1 и L2 от баз 1 и 2 до оси обрабатываемого отверстия

ТПОЗ = √(𝑇𝑜𝑙1)2 + (𝑇𝑜𝑙2)2. (3.2)

Во втором случае позиционный допуск определяется половиной допуска на наружный диаметр отливки, т. е. ТПОЗ = 0,5ТОD. При обработке наружного диаметра относительно внутренней базовой поверхности позиционный допуск будет равен половине допуска на внутренний диаметр, т. е. ТПОЗ = 0,5ТОd.

3.5 Основные этапы проектирования технологии изготовления отливок

- анализ чертежа детали на соответствие требованиям литейной технологии;

- выбор способа формовки;

- разработка чертежа элементов литейной формы;

- разработка чертежа отливки;

- разработка технологического маршрута изготовления отливки и составление технологической карты;

- разработка чертежа (эскиза) литейной формы;

- разработка чертежей приспособлений, входящих в состав модельного комплекта;

- определение стоимости отливки.

В рамках настоящей работы выполняются 1-4 и 8 этапы. 3.5.1Анализ чертежа детали на соответствие требованиям

литейной технологии

Технолог, изучая чертеж, определяет соответствие детали литейным требованиям и при необходимости вносит предложения по

изменению еѐ конструкции. Это необходимо потому, что литейный брак часто бывает результатом недостаточно продуманной конструкции детали, в которой не учтены особенности процессов литья и условия получения отливки. При оценке технологичности конструкции учитывают в первую очередь литейные свойства сплава

– усадку и жидкотекучесть, влияющие на заполнение формы, образование внутренних напряжений, усадочных раковин, а также правильность выполнения конструктивных элементов детали.

Толщина стенок отливки влияет на условия заполнения формы, прочность и образование напряжений в отливках. Толщина стенок зависит от марки сплава и габаритных размеров отливки. Чем больше габаритные размеры отливки и меньше жидкотекучесть сплава, тем толще должна быть стенка. Наименьшая толщина стенок отливок из серого чугуна СЧ20 принимается для небольших отливок 4-6 мм, средних 6-8 мм, крупных 12-15 мм, для стальных отливок соответственно 6-8, 8-10 и 15-20 мм; для отливок из цветных сплавов на основе алюминия, цинка и оловянных бронз – 3…5 мм, для магниевых сплавов – 3,5…6 мм, для остальных бронз и латуней – 6…7 мм [6, 15, 17, 18].

Переходы сечений от тонких стенок к массивным должны быть плавными (рисунок 3.6). Если одно сечение более чем в два раза превышает другое, то переход выполняют клинообразно, постепенно изменяя сечение. Угловые соединения стенок выполняют с закруглениями.

Формовочные уклоны обязательны на всех поверхностях отливки, перпендикулярных плоскости разъѐма формы.

Пересечение ребер должно быть рассредоточено и не должно создавать скоплений металла, способствующих при затвердевании отливки образованию усадочных дефектов и больших внутренних напряжений. Для снижения остаточных напряжений в литых маховиках с четным числом спиц рекомендуется спицы делать изогнутыми, а с нечетным – прямыми. Окна в отливке должны быть достаточных размеров и в необходимом количестве для устойчивого крепления стержней, вывода газов, удаления каркасов и очистки внутренних полостей.

Отверстия в отливке могут быть необрабатываемыми – черновыми и обрабатываемыми механически. Минимальные размеры черновых отверстий при литье в разовые ПГФ не должны быть меньше толщины стенки. Обрабатываемые отверстия должны быть не менее 20 мм в массовом производстве, 30 мм в серийном и 50 мм в единичном. Конфигурация деталей должна способствовать получению отливок с минимальным количеством стержней, упрощать процессы формовки, сборки форм и очистки отливок.

- Выбор способа формовки

По способу изготовления разовых песчаных форм различают ручную и машинную формовку. Применяют следующие основные методы формовки в опоках: по неразъѐмной (цельной) модели, размещаемой в одной опоке; по разъѐмной модели, размещаемой в двух опоках; с подрезкой; с фальшивой опокой; с отъѐмными частями и др. Сложные и высокие формы изготовляют в трѐх и более опоках.

Наиболее распространен способ изготовления форм по неразъѐмным и разъѐмным моделям в двух опоках, который может осуществляться как вручную, так и на машинах. В приложении В приведены схемы и краткие описания некоторых методов формовки [15, 17, 18].

Разовые формы получают из обычных формовочных смесей. Они служат для производства только одной отливки, после чего их разрушают. В литейных цехах используют сырые, сухие, подсушиваемые и химически твердеющие разовые песчаные формы. Наиболее часто применяют сырые разовые формы для получения отливок из любых сплавов массой до 100-150 кг.

Твердость сырых форм после уплотнения определяют твердомером модели 071 путем вдавливания в поверхность формы

шарика. Оптимальная твердость сырых форм для получения отливок массой до 150 кг составляет 60…75 единиц по шкале твердомера.

- Разработка чертежа элементов литейной формы

Чертеж элементов литейной формы определяет особенности технологического процесса и является основой для проектирования модельного комплекта и литейной оснастки (опоки, шаблоны и др.). В нѐм должно быть дано принципиальное решение технологических вопросов производства конкретной отливки.

По результатам анализа на технологичность в чертѐж детали при необходимости вносятся изменения, способствующие повышению технологичности конструкции: дорабатываются внешние и внутренние очертания детали, сопряжения, переходы; мелкие выемки, пазы, отверстия небольшого диаметра литьѐм не выполняются, их получают последующей механической обработкой. Чертѐж элементов литейной формы согласно ГОСТ 3.1125 – 88 [19] в условиях серийного производства рекомендуется выполнять непосредственно на копии чертежа детали путѐм нанесения контуров модели и других литейных указаний в следующем порядке.

- выбирают положение отливки в форме при заливке и место разъѐма модели и формы;

- устанавливают допуски размеров, формы, расположения и неровностей поверхностей и массы отливки, припуски на обработку и усадку сплава, а также технологические напуски;

- указывают места установки и контуры стержней;

- назначают формовочные уклоны и радиусы закруглений;

- конструируют элементы литниковой системы, прибыли и холодильники.

- выбор положения отливки в форме и места разъѐма модели и формы

Положение отливки в форме зависит от требований, которые предъявляются к отливке по плотности металла и шероховатости поверхностей. В нижней части формы металл получается более плотным и без посторонних включений, в то время как в верхней части могут концентрироваться шлаковые и газовые раковины, пористость и другие дефекты. Поэтому рекомендуется располагать в нижней части формы наиболее ответственные поверхности отливок, подвергающихся в дальнейшем механической обработке.

Отливки – тела вращения, у которых обрабатываются и наружные, и внутренние поверхности, желательно заливать в вертикальном положении, при котором посторонние включения поднимаются вверх и могут быть легко удалены. Не следует

располагать вверху большие горизонтальные поверхности, так как здесь могут возникать различные литейные дефекты, скапливаться шлак. Если отливки склонны к образованию усадочных раковин, используют принцип направленного затвердевания – наиболее массивные части отливки располагают вверху с питанием их за счет прибылей.

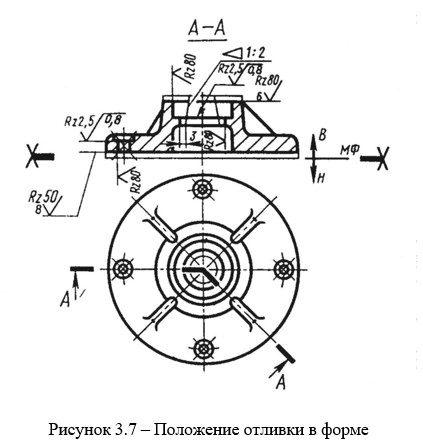

Разъѐм модели и формы показывают отрезком или ломаной штрихпунктирной линией, заканчивающейся знаком Х-Х, над которой указывается буквенное обозначение разъѐма – МФ. Направление разъѐма показывают сплошной основной линией, перпендикулярной к линии разъѐма, ограниченной стрелками и буквами В и Н (рисунок 3.7). При применении неразъѐмных моделей указывают лишь разъѐм формы.

При выборе места разъѐма модели и формы необходимо соблюдать следующие условия:

- положение при формовке должно совпадать с положением при заливке (если это не снизит качество отливки);

- выбранная поверхность разъѐма формы должна обеспечить свободное извлечение моделей из формы без применения отъѐмных частей, подрезки и других приѐмов, усложняющих процесс;

- количество стержней должно быть наименьшим, так как изготовление стержневых ящиков увеличивает стоимость модельного комплекта и изготовления форм;

- во избежание брака из-за перекоса желательно всю отливку или наиболее ответственные еѐ части размещать в одной (лучше нижней) полуформе;

- выбранное положение при формовке должно обеспечивать удобство установки стержней в форму, отделки и контроля формы.

Одновременное выполнение всех указанных условий бывает затруднительно. В этих случаях выполняют основные условия, обеспечивающие качество отливок, и подчиняют им все остальные.

- Определение норм точности отливки

Точность отливок регламентируется ГОСТ 26645 – 85. Точность отливки в целом характеризуют классом размерной точности отливки, степенью коробления, степенью точности поверхностей, классом точности массы. Для всех видов отливок стандарт предусматривает 22 класса точности размеров и масс отливок, 11 степеней коробления, 22 степени точности поверхностей. В совокупности эти сведения, а также допуск смещения элемента отливки по плоскости разъѐма представляют собой нормы точности отливки. Нормы точности, а также ряды припусков на обработку для различных технологических процессов, условий изготовления и обработки приведены в приложениях. Ниже изложена последовательность работы с этими приложениями.

По приложению В в зависимости от способа литья, уровня прочности и твердости уплотнѐнной формы, наибольшего габаритного размера отливки и типа сплава определяется диапазон классов размерной точности отливки и с учетом примечаний выбирается конкретное значение класса размерной точности.

По приложению В по величине отношения наименьшего размера элемента отливки к наибольшему размеру с учетом примечаний определяется степень коробления элементов отливки.

По приложению В в зависимости от способа литья, уровня прочности и твердости уплотнѐнной формы, наибольшего габаритного размера отливки и типа сплава определяется диапазон степеней точности поверхностей отливки и с учетом примечаний к таблице выбирается конкретное значение степени точности поверхностей.

По приложению В в зависимости от способа литья, уровня прочности и твердости уплотнѐнной формы, номинальной массы отливки и типа сплава определяется диапазон классов точности массы отливки и с учетом примечаний к таблице принимается конкретное значение класса точности массы.

Допуск смещения отливки по плоскости разъѐма в диаметральном выражении устанавливают по приложению В на уровне класса размерной точности отливки по номинальному размеру наиболее тонкой из стенок отливки, выходящих на разъѐм или пересекающих его.

Допуск смещения, вызванный перекосом стержня, устанавливают в диаметральном выражении по приложению В на 1-2 класса точнее класса размерной точности отливки по номинальному размеру наиболее тонкой из стенок отливки, формируемых с участием стержня.

По приложению В для выбранной степени точности поверхностей определяется соответствующее значение шероховатости поверхностей отливки (предпочтительно в Ra, мкм).

По приложению В для выбранной степени точности поверхностей определяется допуск неровностей поверхностей отливки.

По приложению В для принятого класса точности массы определяется допуск массы отливки; рекомендуется симметричное расположение поля допуска массы относительно номинальной массы.

По приложению В в зависимости от принятой степени точности поверхностей определяется диапазон рядов припусков на обработку отливки и с учетом примечаний к таблице выбирается конкретное значение ряда припусков.

По приложению В выбирается уровень точности обработки в зависимости от технического уровня технологии механообработки; с учетом примечаний к таблице рекомендуется назначать увеличенные или уменьшенные значения припусков.

Найденные нормы точности и другие необходимые для изготовления отливки параметры приведены в таблице 3.3 (графа

«Принятые значения» заполняется студентами).

Таблица 3.3 – Нормы точности отливки и ряд припусков на мехобработку

|

Определяемый параметр |

Принятое значение |

|

Класс размерной точности отливки |

|

|

Степень коробления элементов отливки |

|

|

Степень точности поверхностей отливки |

|

|

Класс точности массы отливки |

|

|

Допуск смещения отливки по плоскости разъѐма в диаметральном выражении, мм |

|

|

Допуск смещения, вызванный перекосом стержня, в диаметральном выражении, мм |

|

|

Шероховатость поверхности отливки, мкм |

|

|

Допуск неровностей поверхностей отливки, мкм |

|

|

Допуск массы отливки, % |

|

|

Ряд припусков на обработку отливки |

|

|

Уровень точности обработки |

|

- Назначение допусков размеров, формы и расположения поверхностей отливок

Стандарт предписывает допуски размеров, формы, расположения и неровностей поверхностей отливок, а также допуск массы. При ненормированных требованиях к точности формы и расположения обрабатываемых поверхностей устанавливают только допуски линейных размеров и допуски массы отливок.

Допуски размеров отливок приведены в приложении В. Величину допуска Т0 устанавливают в зависимости от расположения в литейной форме элемента отливки, характеризуемого данным размером (рисунок 3.2) Расположение поля допуска может быть несимметричным (односторонним –Т0 или +Т0) или симметричным (двухсторонним ±0,5Т0). Предпочтительно следующее расположение полей допусков размеров, формы и расположения:

- симметричное и несимметричное (частично или полностью) расположение поля допуска устанавливают для размеров элементов отливки, не подвергаемых механообработке (предпочтительно для охватывающих элементов (отверстие) – «в плюс» (+Т0), а для охватываемых (вал) – «в минус» (-Т0));

- симметричное (двухстороннее) расположение поля допуска (±0,5Т0) устанавливают для обрабатываемых поверхностей отливок.

Допуски формы и расположения элементов отливки в диаметральном выражении определяются по приложению В в зависимости от номинального размера нормируемого участка элемента отливки и принятой степени коробления.

- Определение припусков на обработку, размеров и массы отливки

Припуски на обработку (на сторону) назначают отдельно на каждую обрабатываемую поверхность отливки. Для устранения погрешностей размеров, формы и расположения, неровностей и дефектов обрабатываемой поверхности, формирующихся при изготовлении отливки и последовательных переходах еѐ обработки, в целях повышения точности обрабатываемого элемента отливки назначают общий припуск [20].

Общий припуск на обработку Zобщ соответствует расстоянию между серединами полей допусков детали и отливки и является суммарным на все переходы механической обработки

где Zi – припуск на выполнение i-го перехода; n – количество переходов.

Припуск на механическую обработку на выполнение i-того перехода определяется двумя составляющими: параметром качества поверхностного слоя П1(i-1) на (i-1)-том переходе и параметром геометрической точности П2i детали после i-того перехода механической обработки

На первом переходе параметр П1(i-1) равен минимальному (исходному) литейному припуску, который формируется на отливке (на нулевом переходе обработки). На всех последующих переходах припуск формируется в соответствии с технологическим маршрутом механической обработки. Минимальный литейный припуск равен сумме высот шероховатости, неровностности и толщины дефектного поверхностного слоя (обезуглероженный слой, литейная корка). При отсутствии необходимости в повышении точности размеров, формы и расположения обрабатываемых поверхностей для устранения неровностей и дефектов литой поверхности и уменьшения шероховатости поверхности назначают минимальный литейный припуск в зависимости от ряда припусков и расположения в момент заливки (верх, низ, бок) той поверхности, на которую назначается припуск. В ГОСТ 26645-85 минимальный литейный припуск

изменяется от 0,1 до 10 мм и разбит на 18 рядов припусков (таблица 3.4).

Таблица 3.4 – Минимальные литейные припуски на сторону, мм

|

Ряды припусков отливок |

|||||||||||

|

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

0,8 |

1,0 |

1,2 |

1,6 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

6,0 |

8,0 |

10,0 |

Для поверхностей, расположенных при заливке снизу или сбоку, значения припуска берут из таблицы 3.4 в соответствии с установленным рядом припусков, а для поверхностей, расположенных при заливке сверху, допускается принимать увеличенные на 1-3 единицы значения ряда припусков.

Параметр геометрической точности детали П2i зависит от допусков на размеры детали (Тдi) и отливки (То), а также допусков формы (Тд.ф i, То.ф) и расположения (позиционных допусков Тд.п i, To.п и допусков смещения Тд.смi, Тo.см) обрабатываемого элемента относительно базы механической обработки [16]. Все допуски, относящиеся к поверхности детали и отливки, можно объединить и назвать общим допуском.

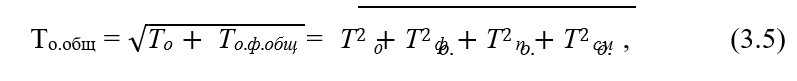

Общий допуск элемента отливки на первом переходе То.общ – комплексный допуск, включающий допуск размера от обрабатываемой поверхности до базы и независимо полученные допуски формы и расположения нормируемого участка поверхности. Величина То.общ определяется по формуле

где То.ф.общ – общий допуск формы и расположения поверхности

отливки;

То, То.ф, Toп, Тo.см – соответственно допуски размера, формы, позиционного расположения обрабатываемой поверхности отливки относительно базы обработки и допуск смещения элементов отливки.

Общие допуски элементов отливок приведены в приложении В, где одновременно можно определить общий допуск для двух составляющих: допуска размера и допуска формы и расположения поверхности. Если таких величин больше двух, то операция расчета выполняется последовательно: сначала для двух величин, затем для общего допуска как результирующего двух величин и третьей величины и т. д., при этом отдельные составляющие общего допуска

предварительно следует расположить в уменьшающейся последовательности: Т1>Т2>Т3>Т4.

Общий припуск по ГОСТ 26645-85 является наибольшим суммарным предельным на все переходы обработки: черновую, получистовую, чистовую и тонкую. Следовательно, припуск, соответствующий, например, чистовой обработке, включает припуск на три перехода: черновую, получистовую и собственно чистовую обработку. Значения припуска приведены в приложении В. Входными параметрами при использовании таблицы являются общий допуск элемента поверхности отливки То.общ, ряд припуска (РП), определяемый степенью точности поверхности и минимальным литейным припуском, и число переходов механической обработки.

Общий допуск при назначении припуска определяют на размеры от обрабатываемой поверхности до базы обработки, при этом допуски размеров, изменяемых обработкой, определяют по номинальным размерам детали.

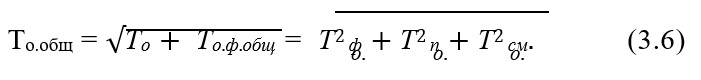

При односторонней обработке заготовок в приспособлениях при назначении припуска используется весь общий допуск элемента отливки ТО.ОБЩ (рисунок 3.9, а).

При обработке отливок типа тел вращения, а также противоположных поверхностей, используемых в качестве взаимных баз при их обработке, припуск назначается по половинным значениям общего допуска, т. е. ТО.ОБЩ /2 (рисунок 3.9, б).

При индивидуальной обработке отливок с установкой обрабатываемой плоскости относительно плоскости перемещения режущего инструмента допуск на размер отливки ТО значения не имеет и может быть принят равным нулю [16]. Основную роль при назначении припуска играет допуск формы и расположения, поэтому общий допуск отливки

При индивидуальной обработке отливок в случае двусторонних отклонений формы и расположения обрабатываемой поверхности относительно номинальной поверхности отливки при назначении припуска принимают полное значение общего допуска, т.е. ТО.ОБЩ = ТО.Ф.ОБЩ (рисунок 3.9, в), а при индивидуальной обработке с односторонними отклонениями формы и расположения обрабатываемой поверхности относительно номинальной поверхности отливки при назначении припуска принимают половинное значение общего допуска, т. е. ТО.ОБЩ = 0,5ТО.Ф.ОБЩ (рисунок 3.9, г).

Ряд припуска определяется по значениям степени точности поверхности по приложению В. При ненормируемых показателях степени точности поверхностей отливки значения ряда припусков следует определять по величине шероховатости поверхностей отливки с учетом данных приложения В.

Вид окончательной механической обработки (черновая, получистовая, чистовая, тонкая) определяется по приложению В по соотношению допуска размера от базы до обрабатываемой поверхности детали ТД после окончательной механической обработки и допуска соответствующего размера отливки То или по приложению В по соотношению допуска формы и расположения поверхности детали ТФ.Д и общего допуска формы и расположения поверхности отливки ТО.Ф.ОБЩ. При этом выбирают больший припуск из двух значений, определенных по соотношению допусков размеров или допусков формы и расположения. Значения припусков, приведенные в приложению В, следует применять при среднем уровне точности обработки (приложение В).

При ненормированных требованиях к точности формы и расположения обрабатываемых поверхностей отливки общие припуски устанавливают по допускам размеров отливки от обрабатываемой поверхности до базы обработки.

При неуказанных допусках формы и расположения обрабатываемой поверхности отливки их суммарное значение принимают равным 25 % допуска размера от базы до обрабатываемой поверхности отливки. При неуказанных допусках формы и расположения обработанной поверхности детали их суммарное значение принимают равным 50 % допуска размера от базы до обработанной поверхности детали.

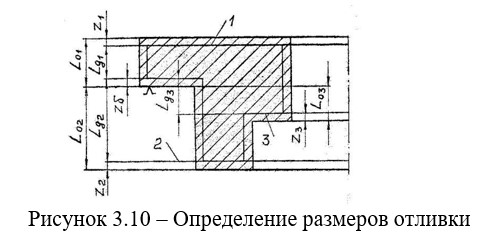

- Определение размеров отливки

Рассчитываются номинальные размеры отливки с учетом найденных значений припусков по одному из следующих вариантов:

- для симметричных наружных поверхностей при двухсторонней обработке

D0 = DД + 2z, (3.7)

- для симметричных внутренних поверхностей при двухсторонней обработке

D0 = dД – 2z, (3.8)

где D0 и d0 – номинальные размеры отливки; DД и dД – номинальные размеры детали; z – общий припуск на сторону.

При односторонней обработке (торцовых и др.) поверхностей формулы для определения номинальных размеров отливки вытекают из схемы (рисунок 3.10) построения размерных цепей [20]

|

L01 = LД1 +z1 + zб, |

(3.9) |

|

L02 = LД2 + z2 – zб, |

(3.10) |

|

L03 = LД3 + z3 – zб, |

(3.11) |

где L01, L02, L03 – номинальные размеры торцовых поверхностей отливки;

LД1, LД2, LД3 – номинальные размеры обработанных торцовых поверхностей детали;

z1, z2, z3, zб – общий припуск на поверхности 1, 2, 3 и базовую поверхность, помеченную знаком ∆.

С учетом назначенных припусков и напусков, а также массы готовой детали выполняют построение 3D-модели отливки и определяют еѐ МЦХ.

MЗ = MД + MП +MН, (3.12)

где MЗ, MД, MП, MН – соответственно масса заготовки, детали, припусков и напусков.

На чертеже элементов литейной формы припуски на механическую обработку изображают сплошной тонкой линией. Величину припуска указывают цифрой перед знаком шероховатости поверхности детали или величиной уклона и линейными размерами. Отверстия, пазы, впадины и т. п., не выполняемые литьѐм, зачѐркивают сплошной тонкой линией, которую допускается

выполнять красным цветом. Линию припуска тоже можно выполнять красным цветом.

Припуски на усадку сплава учитывают в размерах моделей и стержневых ящиков. Указания об этом дают на чертеже надписью:

«При проектировании модельного комплекта размеры моделей и стержневого ящика увеличить на X %». Буквой X обозначена величина линейной усадки сплава (приложение В).

- Стержни и разделительные диафрагмы

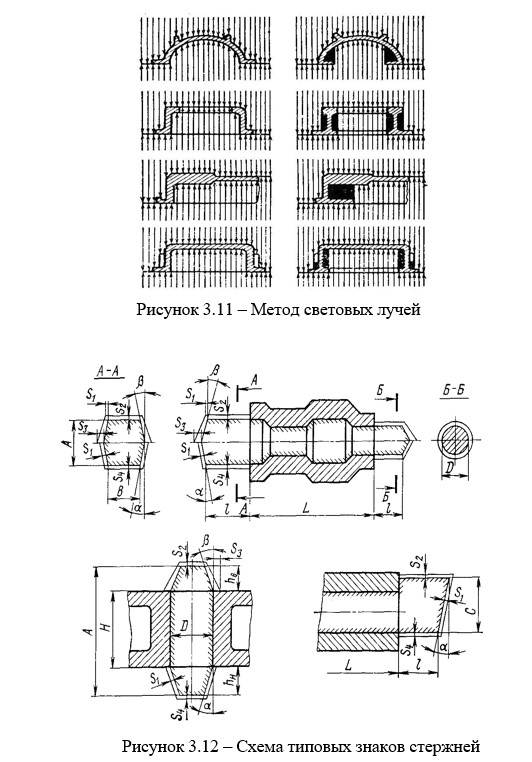

Стержнем называют песчаный элемент литейной формы, предназначенный для получения полости в отливке. Необходимость применения стержней для выполнения отливки определяется методом световых лучей (рисунок 3.11).

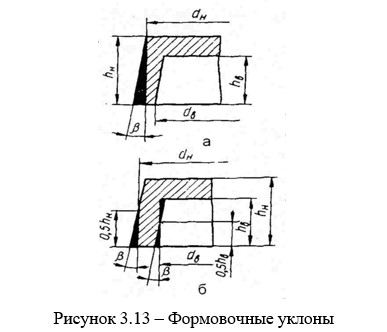

Вообразим, что на подмодельную плиту помещена отливка и на неѐ направлен пучок параллельных лучей перпендикулярно плоскости разъѐма. Если отливка освещается полностью, то стержни не применяют, а если на отливке появляются затененные места, необходимо применить стержни. Одну и ту же отливку можно выполнить со стержнями или без них, изменяя лишь расположение разъѐма модели. Для получения внутренних полостей отливок стержни применяют в тех случаях, когда они не могут быть выполнены песчаными болванами. Концы стержня, которыми он опирается на форму, называются стержневыми знаками. От знаковой части стержня зависит удобство и надежность его установки в форму, возможность вывода из него газов и точность изготовления отливки. При определении конструкции знаков устанавливают их размеры, уклоны и зазоры. На рисунке 3.12 приведены схемы типовых знаков стержней, а также указаны размеры, уклоны и зазоры.

Размеры горизонтальных и вертикальных знаков стержней определяют по ГОСТ 3212-92 [9] исходя из длины знака l и поперечного сечения D или (A+B)/2 (таблицы 3.5, 3.6).

Знак стержня обычно имеет чертѐжные размеры, а размер знака на модели увеличивают на величину зазора. Стержни, их знаки и фиксаторы, знаки моделей изображают в масштабе чертежа сплошной тонкой линией, которую допускается выполнять синим цветом. В разрезе стержни штрихуют только у контурных линий. Стержни обозначают буквами и присваивают им номера в порядке их установки в форму. Горизонтальные знаки стержней выполняются цилиндрическими, вертикальные знаки для удобства установки и сборки формы – конусными.

Таблица 3.5 – Длина горизонтальных знаков при формовке по сырому, мм

|

(A+B)/2 или D |

Длина знака при длине стержня, не более |

||

|

до 50 |

свыше 50 до 150 |

свыше 150 до 300 |

|

|

До 25 |

15 |

25 |

40 |

|

Свыше 25 до 50 |

20 |

30 |

45 |

|

>> 50 >> 100 |

15 |

35 |

50 |

|

>> 100 >> 200 |

30 |

40 |

55 |

|

>> 200 >> 300 |

– |

50 |

60 |

Таблица 3.6 – Высота вертикальных знаков (для всех видов форм), мм

|

Высота стержня, H |

D или средний поперечный размер стержня |

|||||||

|

до 50 |

свыше 50 до 100 |

свыше 100 до 200 |

свыше 200 до 300 |

|||||

|

Высота знака |

||||||||

|

hН |

hВ |

hН |

hВ |

hН |

hВ |

hН |

hВ |

|

|

До 50 |

20 |

15 |

25 |

15 |

30 |

20 |

35 |

20 |

|

Свыше 50 |

40 |

25 |

35 |

20 |

30 |

20 |

35 |

20 |

|

до 150 |

60 |

35 |

50 |

30 |

40 |

25 |

40 |

25 |

Величину уклонов знаков моделей и стержневых ящиков выбирают по таблице 3.7.

Таблица 3.7 - Уклоны знаков моделей и стержневых ящиков

|

Высота знака hн, hв или С, мм |

Уклоны знака, град. |

|||

|

Вертикальные стержни |

Горизонтальные стержни |

|||

|

нижний |

верхний |

нижний |

верхний |

|

|

α |

β |

α |

β |

|

|

До 20 |

10 |

15 |

10 |

15 |

|

Свыше 20 до 50 |

7 |

10 |

7 |

10 |

|

Свыше 50 до 100 |

6 |

8 |

6 |

8 |

|

Свыше 100 до 200 |

5 |

6 |

5 |

6 |

|

Свыше 200 до 300 |

– |

– |

5 |

6 |

В таблице 3.8 приведены величины зазоров в знаках для сухих, подсушенных и химически твердеющих форм. При формовке по сырому зазоры берут меньше указанных в таблице на 0,5…1,0 мм, но не менее 0,15 мм. Зазор S4 при формовке по сырому не выполняют.

Таблица 3.8 – Зазоры между знаком формы и стержнем, мм

|

Высота стержня А, мм |

Зазор S1 при длине стержня L или диаметре D |

Зазор S3 |

||

|

до 50 |

свыше 50 до 150 |

свыше 150 до 300 |

||

|

До 25 |

0,5 |

0,5 |

0,5 |

– |

|

Свыше 25 до 50 |

0,5 |

0,5 |

1,0 |

1,5…3,0 |

|

" 50 до 100 |

1,0 |

1,0 |

1,5 |

1,5…6,0 |

|

" 100 до 200 |

1,5 |

1,5 |

1,5 |

2,5…7,5 |

|

" 200 до 300 |

1,5 |

1,5 |

1,5 |

3,0…8,0 |

|

Зазор S2 = S4 |

0,25 |

0,5 |

1,0 |

– |

На чертеже необходимо указывать направление набивки стержня и разъѐм стержневого ящика. Отъѐмные части модели обозначают буквами ми ОЧМ и порядковым номером. Для облегчения операции отделения прибыли от отливки между ними размещают разделительные диафрагмы, представляющие собой тонкие керамические пластинки толщиной tДФ = 5 мм. Размеры диафрагм рассчитывают в зависимости от размеров отливки. Разделительные диафрагмы изображают в масштабе чертежа сплошной тонкой линией и крестообразной штриховкой.

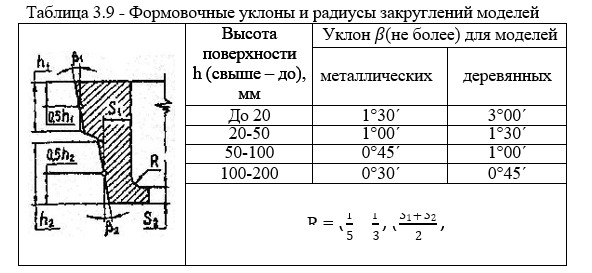

- Формовочные уклоны и радиусы закруглений

Для облегчения удаления модели из формы необходимо на еѐ вертикальных стенках предусматривать уклоны, направленные в сторону плоскости разъѐма. На обрабатываемых поверхностях формовочные уклоны назначают сверх припуска на обработку, на необрабатываемых поверхностях, которые не сопрягаются с другими поверхностями, – путѐм одновременного увеличения и уменьшения размеров отливки (рисунок 3.13, а, б).

Величину уклона назначают по ГОСТ 3212-92 в зависимости от размеров углублений, высоты формообразующей поверхности, способа литья и вида модельного комплекта (таблица 3.9).

Формовочные уклоны обозначают сплошной тонкой линией на соответствующих поверхностях или дают указания в тексте на

чертеже элементов литейной формы. Радиусы закруглений (галтели) изображают в масштабе чертежа и указывают их размеры, которые составляют от 1/5 до 1/3 полусуммы толщин двух сопрягаемых стенок. Сведения о неуказанных литейных радиусах дают в тексте чертежа.

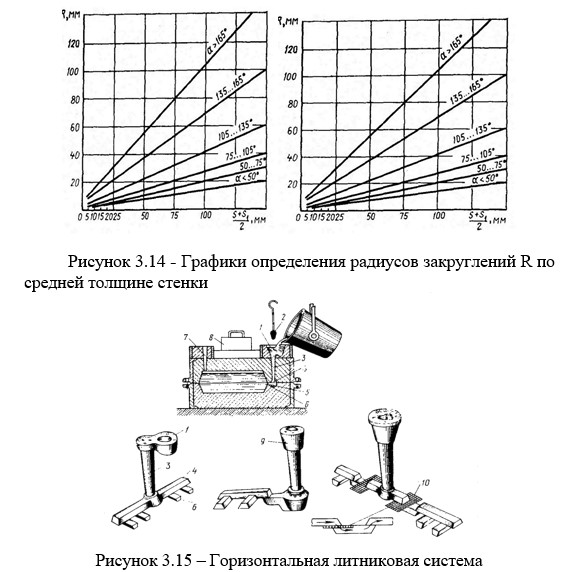

Радиусы закруглений в сопряжениях в зависимости от материала отливки, толщины сопрягаемых стенок и угла, образованного между ними, выбирают по графикам (рисунок 3.14).

Радиусы закруглений в сопряжениях в зависимости от материала отливки, толщины сопрягаемых стенок и угла, образованного между ними, выбирают по графикам (рисунок 3.14).

- Расчет и проектирование элементов литниковой системы Литниковой системой называют совокупность каналов,

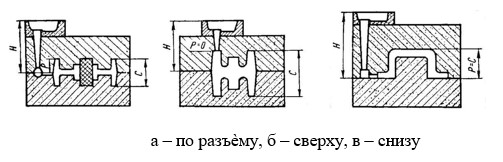

подводящих расплав в литейную форму. Для изготовления отливок из серого чугуна обычно применяют литниковую систему, элементами которой являются литниковая чаша 1, пробка 2, стояк 3,

шлакоуловитель 4, зумпф стояка 5, питатель 6 и выпор 7 (рисунок

3.15).

Чтобы верхняя полуформа не поднималась при заливке, на неѐ накладывают груз 8. В зависимости от назначения, сложности и

размеров отливки, вида применяемого сплава состав литниковой системы может изменяться. Мелкие отливки часто изготовляют без выпора, а литниковую чашу заменяют литниковой воронкой 9. Для лучшего отделения шлака от расплава применяют фильтрующие сетки 10.

В зависимости от места подвода металла в форму литниковые системы подразделяют на следующие виды:

- горизонтальные – металл подводится по разъѐму формы;

- верхние или дождевые – металл заполняет форму сверху;

- сифонные – металл подводится к нижней части отливки и заполняет форму снизу;

- ярусные – металл поступает в форму на нескольких уровнях.

Тип литниковой системы и место подвода расплава к отливке выбирают в зависимости от того, как затвердевает отливка: равномерно или направленно.

Равномерное затвердевание предусматривает одновременное затвердевание всей отливки, что предотвращает возникновение внутренних напряжений и рыхлот. Для обеспечения равномерного затвердевания расплав подводят к тонким частям отливки, от которых его направляют к более массивным. Так отливают детали, стенки которых имеют примерно одинаковую толщину.

Направленное затвердевание предусматривает подачу расплава к массивным частям отливки, расположенным преимущественно вверху или сбоку. Эти части, получая через питатели расплав от специальных бобышек или прибылей, остывают последними и питают расположенные ниже части отливки. Направленное затвердевание применяют при производстве отливок из сплавов с большой усадкой при наличии в них массивных сечений.

Расчет литниковых систем основан на применении уравнений гидравлики для идеальных жидкостей, текущих в газонепроницаемых каналах. Так как жидкий металл не является идеальной жидкостью, а форма газопроницаема, дополнительно используют опытно- экспериментальные данные (номограммы, эмпирические формулы) [17,18].

Практически расчет сводится к определению общей площади сечения наиболее узкого места литниковой системы – питателя. При этом большую роль играет величина напора расплава. В процессе заливки величина напора все время меняется, так как уровень расплава в форме повышается. Для упрощения расчетов в литейной практике принято понятие высоты расчетного напора НР,

определяющее высоту среднего напора за весь период заполнения формы.

Рисунок 3.16 – Схема к определению расчетного напора для подвода металла

Высота расчетного напора зависит от способа подвода расплава к отливке (рисунок 3.16) и определяется по формуле

где Н – расстояние от уровня чаши до питателя, см; Р – высота отливки над питателем, см;

С – общая высота отливки, см.

Продолжительность заливки может быть определена по формуле

где τ – продолжительность заливки, с;

S – преобладающая толщина стенки отливки, мм; G – металлоемкость формы, кг;

f – коэффициент, зависящий от толщины стенки и конфигурации отливок: для чугуна 1,7…2,0; для стали 0,91…1,7; для алюминиевых сплавов 1,7…3,0; для медных сплавов 2,0…2,1; для магниевых сплавов 2,3…4,5.

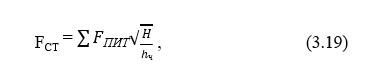

Суммарная площадь сечения питателей может быть найдена по одной из формул

где x – коэффициент, учитывающий среднюю толщину стенок отливки: при толщине стенок 2,5…3,5 мм; 3,5…8,0 мм; 8,0…15,0 мм соответственно равен 5,8; 4,9; 4,3;

MO – номинальная масса отливки, кг; HР – расчетный статический напор, см;

m – коэффициент, зависящий от толщины стенки отливки: при толщине стенок до 15 мм; от 16 до 30 мм и свыше 30 мм коэффициент m соответственно равен 0,41; 0,47; 0,55.

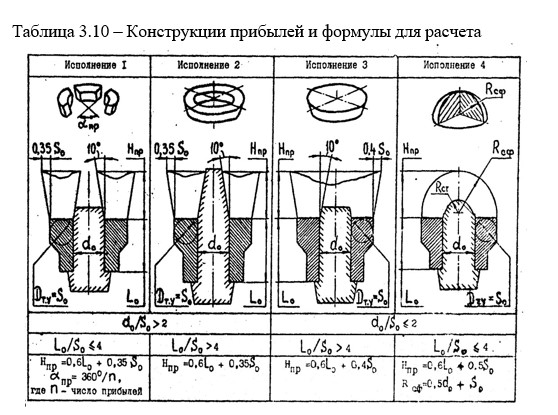

При всех способах расчета размеры каждого питателя вычисляют по формуле

FП =∑FП /n, (3.17)

где n – количество питателей в форме.

В литейной практике распространен способ определения площади поперечных сечений шлакоуловителя FШЛ и стояка FСТ исходя из приближенных соотношений FП : FШЛ : FCТ = 1:1,2 :1,4 для сталей; FП : FШЛ : FCТ = 1:1,1:1,5 для чугунов; FП : FШЛ : FCТ = 1:1,2 : 4

для алюминиевых; FП : FШЛ : FCТ = 1: 3 : 6 для магниевых; FП : FШЛ : FCТ = 1: 2 : 2 для медных сплавов [3, 5, 6].

Площадь сечения шлакоуловителя FШЛ (см2) может быть вычислена также по формуле

где ρ – плотность расплава, г/см3;

V – скорость течения расплава в шлакоуловителе, равная (35…45) см/с.

При расчете стояка сначала находят площадь его верхнего сечения у литниковой чаши (см2) по формуле

где H – полный напор (расстояние от уровня заливки до питателя), см;

hЧ – высота литниковой чаши или воронки, см. Затем определяют диаметр верхнего сечения стояка

Его нижний диаметр, принимая уклон 1:12 (~ 2…3º). При этом площадь нижнего сечения стояка не должна быть меньше площади наименьшего сечения каналов литниковой системы.

Получаемые по этим соотношениям площади сечений обычно требуют корректировки, которая проводится при изготовлении пробных отливок.

Получаемые по этим соотношениям площади сечений обычно

требуют корректировки, которая проводится при изготовлении пробных отливок.

Питатели и шлакоуловители обычно выполняют в форме трапеции, обращенной большим основанием к разъѐму формы.

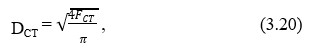

Литниковую систему выполняют в масштабе изображения детали сплошной тонкой линией (рисунок 3.17); допускается еѐ выполнение красным цветом; сечения элементов литниковой системы не штрихуют.

- Способы питания отливок

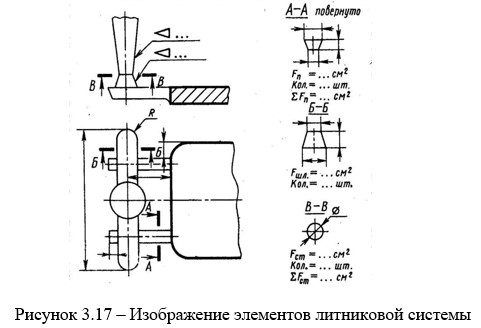

Одной из причин образования дефектов отливок является объѐмная усадка сплава. Усадочные дефекты образуются в результате неодновременного затвердевания различных частей отливки. Массивные части отливки затвердевают дольше, при этом они отдают часть расплава соседним участкам с более тонким сечением, которые затвердевают раньше. Эффективным методом предотвращения усадочных дефектов является питание массивных частей отливки при затвердевании через питающие бобышки, выпоры или прибыли, а также охлаждение отдельных мест отливки (рисунок 3.18).

Питающие выпоры применяют в основном для питания утолщенных мест чугунных отливок. В зависимости от питаемого участка А выбирают следующие размеры выпора

d = 0,8А;

d1 = 1,2d;

d2 = 1,6d;

h = (2,5…3)d.

Питающие бобышки используют также для питания массивных участков чугунных отливок. При этом необходимо учитывать, что бобышки считаются частью отливки; питатель, подводящий расплав к бобышке, должен иметь наименьшее допустимое сечение; сечение переходного канала от бобышки к отливке не должно превышать более чем в два раза суммарное сечение питателей.

Основные размеры питающей бобышки: D =80…120 мм, H = (1,2…1,8)D, B = 60…80 мм, l = 20…30 мм, A = 80…100 мм.

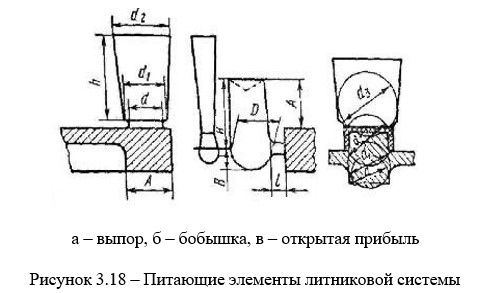

Прибыли используют для питания массивных частей отливок, изготовляемых из различных сплавов. По конструкции прибыли бывают открытыми и закрытыми. Прибыль должна удовлетворять следующим требованиям: объѐм еѐ должен быть достаточным для питания теплового узла, а высота – достаточной для размещения в ней усадочной раковины. Кроме того, прибыль должна затвердевать позже питаемого ею узла отливки. В таблице 3.10 приведена методика выбора конструкции прибыли и определения еѐ размеров в зависимости от размеров питаемого теплового узла [11]. Основные свойства литейных сплавов приведены в приложении В. Масса расплава в прибыли должна составлять 0,8…1,5 массы питаемого ею узла.

Методы расчета размеров прибылей основаны на обобщении практических данных. Размеры обычных открытых прибылей находят методом построения вписанных окружностей: диаметр каждой вышерасположенной вписанной окружности должен быть больше диаметра предыдущей, т. е. d<d1<d2<d3 и т. д. Уклон стенок прибыли принимают равным ~ 5º.

В верхней части таблицы 3.10 приведены конструктивные элементы прибылей, в нижней – формулы для их расчета. Прибыли первых трех исполнений – прямые открытые. Высоту открытых прибылей обычно увеличивают до высоты верхней опоки, что приводит к перерасходу сплава. Прибыль четвертого исполнения – закрытая со сферической верхней частью. Сущность работы закрытой прибыли, работающей под атмосферным давлением, заключается в том, что после образования наружной корочки прибыли атмосферное давление продолжает действовать на расплав через песчаный стержень 1, благодаря чему прибыль питает отливку. Основным параметром, характеризующим размеры теплового узла, является отношение внутреннего диаметра отливки dO и еѐ высоты LO к диаметру сферы DТУ, вписанной в самую массивную часть отливки, равную толщине SO еѐ стенки.

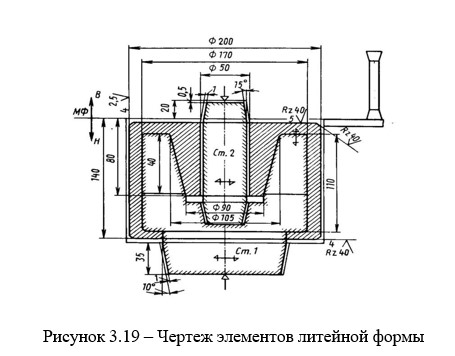

Прибыли на чертеже элементов литейной формы обозначают порядковым номером на полке линии-выноски, перед которым ставят слово «Прибыль» и указывают общее количество прибылей этого номера. Прибыль изображают сплошной тонкой линией, которую допускается выполнять красным цветом. На рисунке 3.19 приведен чертѐж элементов литейной формы с модельно-литейными указаниями для изготовления отливки «Поршень», учитывающий вышеприведенные требования по его оформлению (сечения элементов ЛПС не показаны).

- формовочные уклоны по диаметру Ø200 за счет увеличения размеров отливки 0º46';

- неуказанные литейные радиусы R 2…3 мм;

- при проектировании модельного комплекта все размеры моделей и стержневых ящиков увеличить на 2 %.

- Определение размеров опок

Чтобы расположить модели в опоках, нужно предусмотреть место для литниковой системы, а также определить расстояния между моделями и опокой, моделью и литниковой системой. Недостаточная величина слоя смеси в указанных местах вызывает раздутие формы и утечку расплава, а слишком большая – перерасход формовочной смеси. Расстояние от модели или литниковой системы до боковой стенки опоки принимают для небольших отливок 30…50 мм, для средних – 50…120 мм и для крупных – 120…250 мм. Со стороны стержневых знаков это расстояние может быть уменьшено. Слой смеси над моделью принимают для небольших отливок 60…100 мм, для средних – 100…150 мм и для крупных – 150…300 мм. Размеры и конструкции опок нормализованы [15, 18, 11].

3.6 Разработка чертежа отливки. Обозначение точности отливки

В технических требованиях чертежа отливки или детали с нанесенными размерами отливки должны быть указаны нормы точности отливки в следующем порядке: класс размерной точности,

степень коробления, степень точности поверхностей, класс точности массы и допуск смещения отливки.

Пример условного обозначения отливки 9-го класса размерной точности, 7-й степени коробления, 5-й степени точности поверхностей, 8-го класса точности массы с допуском смещения 0,8 мм

Точность отливки 9-7-5-8 См. 0,8 ГОСТ 26645-85

В технических требованиях чертежа отливки должны быть указаны в приведенном порядке значения номинальных масс детали, припусков на обработку, технологических напусков и массы отливки.

Пример обозначения номинальных масс, равных для детали 20,35 кг, для припусков на обработку 3,15 кг, для технологических напусков 1,35 кг, для отливки 24,85 кг

Масса 20,35-3,15-1,35-24,85 ГОСТ 26645-85

Для необрабатываемых отливок или при отсутствии технологических напусков соответствующие величины обозначаются через «0»

Масса 20,35-0-0-24,85 ГОСТ 26645-85

Чертеж отливки с техническими требованиями должен содержать все данные, необходимые для изготовления и контроля отливки. Выполняется чертеж в соответствии с требованиями стандартов ЕСКД и ГОСТ 3.1125-88. Масштаб изображения 1:1.

В графе основной надписи чертежа под наименованием детали пишут слово «отливка». При вычерчивании отливки учитывают припуски с указанием их величины. Если графический документ на отливку изображают на копии чертежа детали, то элементы отливки выполняют красным цветом. Черновые базы первоначальной обработки указывают на соответствующих поверхностях специальными значками. Контролируемые размеры рекомендуется указывать от черновых баз.

Отливка на чертеже изображается такой, какой она выдается из литейного цеха. При этом остатки питателей, выпоров и прибылей, если они не удаляются полностью в литейном цехе, изображаются на чертеже отливки. Линия отрезки должна соответствовать способу

отрезки: при отрезке резцом, пилой, дисковой фрезой еѐ выполняют сплошной тонкой линией, при огневой отрезке или обламывании – сплошной тонкой волнистой линией.

Технические требования на изготовление отливки составляют на основе требований, предъявляемых к детали, и примечаний, сформулированных на чертеже элементов литейной формы. В них отражают перечень мероприятий, выполнение которых обеспечивает требуемое качество поверхностного слоя отливки (очистка от пригара, заварка раковин, удаление заусенцев и острых кромок); сведения о формовочных уклонах и неуказанных радиусах закруглений; нормы точности отливки; номинальные массы детали, припусков на механообработку, технологических напусков, отливки и допуск массы отливки; вид термообработки и гарантируемую твердость. Технические требования располагают над основной надписью чертежа без заголовка в порядке, указанном в таблице 3.11.

Таблица 3.11 – Технические требования к отливкам

|

№ |

Вид требования |

Параметр требования |

|

1 |

Качество поверхности отливки |

Поверхность отливки очистить от пригара |

|

2 |

Допускаемая глубина внешних дефектов на ответственных поверхностях |

Заварка раковин на поверхности А не допускается |

|

3 |

Допускаемая величина заусенцев |

Заусенцы и острые кромки не допускаются |

|

4 |

Формовочные уклоны |

Формовочные уклоны (таблица 3.9) |

|

5 |

Неуказанные литейные радиусы |

Неуказанные литейные радиусы R …(рисунок 3.8) |

|

6 |

Точность изготовления отливки |

Точность отливки … ГОСТ 26645-85 |

|

7 |

Номинальные массы детали, припусков, технологических напусков и отливки. Допуск массы отливки |

Масса … ГОСТ 26645-85 Допуск массы отливки … (%) |

|

8 |

Термообработка и диапазон твердости отливки по Бринеллю |

Термообработка (выбрать вид термообработки отливки), твердость (…) НВ |

3.7 Требования к выполнению отчета

Отчет представляется на листах формата А4 и должен содержать:

- название работы;

- цель работы;

- эскизы детали и отливки с техническими требованиями;

- обоснование и расчеты по выбору допусков, припусков и технических требований на отливку;

- расчеты коэффициента использования металла;

3.8 Варианты заданий

Таблица 3.12 – Варианты заданий

|

№ п/п |

Размеры детали |

Материал детали |

ГОСТ на материал |

Масса, кг |

|||||||

|

D |

D1 |

d |

d+a |

d-b |

D2 |

L |

l |

||||

|

1 |

100 |

80 |

60Н9 |

70Н10 |

50Н10 |

85 |

110 |

11 |

Сталь 20Л |

977-88 |

2,54 |

|

2 |

100 |

80 |

60Н8 |

70Н10 |

50Н10 |

85 |

110 |

11 |

СЧ 20 |

1412-85 |

2,31 |

|

3 |

95 |

75 |

55Н7 |

65Н9 |

45Н10 |

80 |

105 |

10,5 |

Сталь 25Л |

977-88 |

2,29 |

|

4 |

96 |

76 |

56Н8 |

66Н10 |

46Н10 |

81 |

106 |

10,6 |

СЧ 30 |

1412-85 |

2,18 |

|

5 |

90 |

70 |

50Н7 |

60Н9 |

40Н10 |

75 |

100 |

10 |

Сталь 30Л |

977-88 |

2,03 |

|

6 |

105 |

85 |

65Н9 |

75Н10 |

55Н10 |

90 |

115 |

11,5 |

ВЧ 35 |

7293-85 |

2,59 |

|

7 |

100 |

80 |

60Н8 |

70Н10 |

50Н10 |

85 |

110 |

11 |

Сталь15Л |

977-88 |

2,54 |

|

8 |

95 |

75 |

55Н7 |

65Н9 |

45Н10 |

80 |

105 |

10,5 |

КЧ 30-6 |

1215-79 |

2,28 |

|

9 |

94 |

74 |

54Н8 |

64Н10 |

44Н10 |

79 |

104 |

10,4 |

Сталь 20Л |

977-88 |

2,23 |

|

10 |

105 |

85 |

65Н7 |

75Н9 |

55Н10 |

90 |

115 |

11,5 |

ВЧ 40 |

7293-85 |

2,59 |

|

11 |

106 |

86 |

66Н9 |

76Н10 |

56Н10 |

91 |

116 |

11,6 |

АК 7 |

1583-93 |

0,97 |

|

12 |

102 |

82 |

62Н7 |

72Н9 |

52Н10 |

87 |

112 |

11,2 |

СЧ 18 |

1412-85 |

2,44 |

|

13 |

100 |

80 |

60Н7 |

70Н9 |

50Н10 |

85 |

110 |

11 |

Бр 05Ц5С5 |

613-79 |

2,86 |

|

14 |

100 |

80 |

60Н8 |

70Н10 |

50Н10 |

85 |

110 |

11 |

Сплав АК5М |

1583-93 |

0,86 |

|

15 |

96 |

76 |

56Н7 |

66Н9 |

46Н10 |

81 |

106 |

10,6 |

ЛС58-2 |

15527- 2004 |

2,51 |

|

16 |

98 |

78 |

58Н7 |

68Н9 |

48Н10 |

83 |

108 |

10,8 |

Сталь 15Л |

977-88 |

2,44 |

|

17 |

102 |

82 |

62Н8 |

72Н10 |

52Н10 |

87 |

112 |

11,2 |

СЧ10 |

1412-85 |

2,31 |

|

18 |

104 |

84 |

64Н7 |

74Н9 |

54Н10 |

89 |

114 |

11,4 |

КЧ30-6 |

1215-79 |

2,40 |

|

19 |

108 |

88 |

68Н8 |

78Н10 |

58Н10 |

93 |

118 |

11,8 |

ВЧ-35 |

7293-85 |

2,75 |

|

20 |

110 |

90 |

70Н7 |

80Н9 |

60Н10 |

95 |

120 |

12 |

Сплав АМг6 |

4784-97 |

1,05 |

|

21 |

108 |

95 |

75Н9 |

85Н10 |

65Н9 |

92 |

115 |

15 |

20Л |

977-88 |

2,68 |

|

22 |

112 |

96 |

70Н10 |

80Н10 |

60Н9 |

93 |

120 |

12 |

ВЧ30 |

7293-85 |

2,60 |

|

23 |

95 |

75 |

55Н8 |

65Н9 |

60Н10 |

75 |

90 |

10 |

30Л |

977-88 |

2,25 |

|

24 |

90 |

70 |

50Н9 |

60Н9 |

70Н9 |

80 |

95 |

15 |

СЧ15 |

1412-85 |

2,15 |

|

25 |

102 |

82 |

60Н10 |

72Н10 |

62Н9 |

80 |

100 |

10 |

АК5 |

1583-93 |

0,92 |

|

26 |

108 |

88 |

68Н8 |

80Н9 |

70Н10 |

88 |

95 |

8 |

АМг 4 |

4784-97 |

1,08 |

|

27 |

98 |

74 |

58Н7 |

68Н9 |

48Н10 |

80 |

105 |

10,5 |

КЧ 30-6 |

1215-79 |

2,28 |

|

28 |

04 |

84 |

64Н7 |

74Н9 |

56Н10 |

87 |

112 |

11,2 |

СЧ 12 |

1412-85 |

2,44 |

|

29 |

104 |

84 |

65Н9 |

72Н10 |

56Н10 |

80 |

110 |

11 |

Сталь 45Л |

977-88 |

2,54 |

|

30 |

98 |

75 |

55Н7 |

65Н9 |

45Н10 |

82 |

108 |

10,8 |

Сталь 15Л |

977-88 |

2,44 |

3.9 Пример выполнения работы

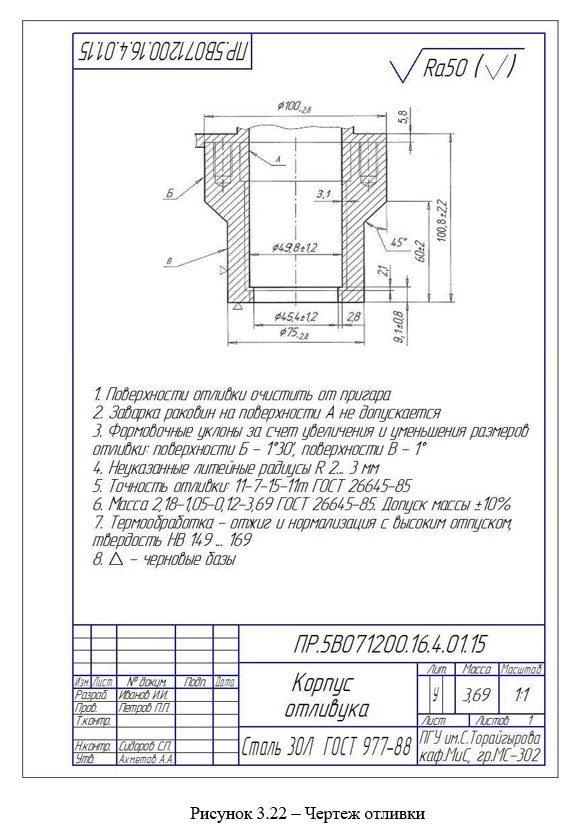

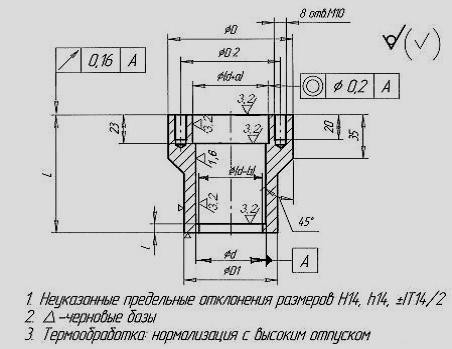

Деталь представляет собой корпус. Материал – сталь 30Л ГОСТ 977-88, масса 2,18 кг. Термообработка – отжиг и нормализация с высоким отпуском. Производство мелкосерийное (NГОД = 1000 шт.), механизированное.

- Анализ чертежа детали на соответствие требованиям литейной технологии

Исходя из задания, необходимо изготовить стальную отливку средней сложности, группа сложности вторая [11]. В условиях мелкосерийного типа производства наиболее экономичным способом изготовления является литьѐ в разовые песчаные формы. Способ формовки – машинная формовка по разъѐмной модели в двух опоках с уровнем уплотнения до твердости формы не ниже 70 единиц.

Анализ технических требований и технологичности конструкции детали показывает, что она является симметричным телом вращения; наружные поверхности диаметром D=100 мм, D1=75 мм, переходный конус под углом 45º и нижний торец детали не подлежат механической обработке; наиболее точная поверхность диметром d = 56 мм (база А) выполнена по 9 квалитету точности, верхний торец корпуса связан с базой А допуском торцового биения, поверхность внутреннего отверстия (d+a)=61 мм связана с базой А допуском соосности, неуказанные предельные отклонения размеров выполнены по 14 квалитету. Минимальная толщина стенок 7…8 мм может быть получена выбранным способом литья. Восемь отверстий М10 не имеет смысла получать литьѐм, они являются напуском. Сталь имеет низкую жидкотекучесть и большую объѐмную усадку (до 2%), склонна к образованию горячих трещин. Поэтому целесообразно всю отливку расположить в нижней полуформе вертикально, совместив плоскость разъѐма формы с еѐ верхним торцом; подводить металл к отливке следует сверху, способствуя еѐ направленному затвердеванию и питанию. На массивных верхних частях отливки для питания расплавом необходимо предусмотреть прибыль. Стержнем в отливке будут получены две внутренние цилиндрические поверхности под последующее растачивание в размеры Ø56H9 и Ø51H10. Получить стержнем внутреннюю цилиндрическую поверхность глубиной 23 мм под последующее растачивание в размер Ø61H10 не представляется возможным, так как на этом участке уменьшается толщина стенки и затрудняется питание более массивной части отливки, расположенной ниже, что может вызвать образование усадочной раковины.

В качестве черновых баз механической обработки целесообразно принять нижний торец корпуса и цилиндрическую поверхность диаметром D1=75 мм, реализуя, таким образом, явную установочную базу по торцу и двойную опорную скрытую базу по цилиндру.

- Назначение норм точности отливки

Пользуясь методическим пособием, назначаем нормы и показатели точности отливки (таблица 3.3). Принимая во внимание следующие данные: средняя сложность отливки, мелкосерийное механизированное производство, материал отливки – сталь термообрабатываемая с наибольшим габаритным размером, лежащим в интервале 100-250 мм, приложению В выбираем диапазон классов размерной точности 9-13, а с учетом приложения В окончательно принимаем класс размерной точности отливки 11 (КР 11).

По приложению В определяем степень коробления отливки по еѐ элементу с наибольшей степенью коробления (рисунок 3.3, б). Таким элементом является внутренний цилиндр (d = 56 мм, L = 95 мм).

Для отношения d/L=0,59 с учетом разовой формы и термообработки отливки попадаем в интервал 4-7, а в соответствии с примечанием 1 принимаем 6-ю степень коробления (СК 6). Степень коробления отливки в целом принимается по наибольшему значению степени коробления еѐ элемента.

По приложению В определяем диапазон степени точности поверхностей отливки 12-19 и с учетом примечания окончательно выбираем 15-ю степень точности поверхностей (СП 15).

По приложению В определяем значение шероховатости поверхностей отливки для 15-й степени точности еѐ поверхностей Ra

= 50 мкм; допуск неровностей По приложению В составляет 1,2 мкм, поля допусков (±0,6 мкм).

По приложению В определяем диапазон классов точности массы отливки 8-15 и с учетом примечания принимаем класс точности массы 11т (КМ 11т), допуск массы (%) назначаем По приложению В после определения припусков, размеров, объѐма и массы отливки. Допуск смещения отливки по плоскости разъѐма не назначаем, так как вся отливка располагается в нижней полуформе.

По приложению В для 15-й степени точности поверхностей отливки, расположенных при заливке снизу или вертикально, принимаем 8-й ряд припусков (РП 8), а для поверхностей, расположенных при заливке сверху, принимаем 10-й ряд припусков.

Результаты анализа и найденные показатели точности изготовления отливки вносим в карту проектирования техпроцесса (таблица 3.13).

Таблица 3.13 - Определение допусков, припусков и размеров отливки

|

Последовательность |

Обрабатываемые резанием поверхности отливки |

|||

|

назначения припусков |

95h14 |

7h14 |

Ø56H9 |

Ø51H10 |

|

1 |

2 |

3 |

4 |

5 |

|

Схема механической обработки |

рис. 3.9, а |

рис. 3.9, а |

рис. 3.9, б |

рис. 3.9, б |

|

Номинальный размер от базы до об- |

95h14 |

7h14 |

Ø56H9 |

Ø51H10 |

|

рабатываемой поверхности, мм |

||||

|

Вид размера по ГОСТ 26645-85 |

2 |

1 |

1 |

1 |

|

Класс точности размера КР |

11 |

10 |

10 |

10 |

|

Допуск размера отливки |

4,4 *1 |

1,6 *1 |

2,4 *1 |

2,4 *1 |

|

Допуск формы поверхности |

|

|

|

|

|

(от коробления): |

|

|

|

|

|

– номинальный размер нормируемого |

|

|

|

|

|

участка, мм |

Ø100 |

Ø75 |

95 |

95 |

|

– степень коробления элемента отлив- |

|

|

|

|

|

ки СКэ |

6 |

6 |

6 |

6 |

|

– допуск формы Тф, мм |

0,4 *2 |

0,4 *2 |

0,4 *4 |

0,4 *4 |

|

Допуск смещения отливки Тсм1 по |

не назнача- |

не назнача- |

не назнача- |

не назна- |

|

плоскости разъѐма |

ется |

ется |

ется |

чается |

|

Допуск смещения, вызванного переко- |

|

|

|

|

|

сом стержня: |

|

|

||

|

– размер наиболее тонкой стенки, |

|

|

||

|

формируемый с участием стержня, |

|

|

||

|

(75-56)/2 = 9,5 мм |

9,5 |

9,5 |

||

|

– класс точности размера КР |

10 |

10 |

||

|

– допуск смещения Тсм2, мм |

1,6 *2 |

1,6 *2 |

||

|

Позиционный допуск: |

|

|

|

|

|

– диаметр базовой поверхности, мм |

Ø75 |

Ø75 |

||

|

– вид размера ВР |

|

|

||

|

– класс точности размера КР |

1 |

1 |

||

|

– допуски размеров отливки от базы |

10 |

10 |

||

|

То, мм (см. рис. 3.5) |

2,8 |

2,8 |

||

|

– позиционный допуск Тпоз, мм |

1,4 *3 |

1,4 *3 |

||

|

Общий допуск То.общ, мм |

5,0 |

1,6 |

3,6 |

3,6 |

|

Общий допуск при назначении при- |

5,0 |

1,6 |

1,8 |

1,8 |

|

пуска То.общ, мм (см. рис. 3.9) |

||||

|

Определение вида мехобработки: |

|

|

|

|

|

– допуск размера детали от базы Тд, |

|

|

база-ось |

база-ось |

|

мм (см. табл. П3.13.1) |

0,87 |

0,36 |

0,074/2=0,037 |

0,12/2=0,06 |

|

– отношение Тд/Тотл |

0,87/4,4=0,20 |

0,36/1,6=0,23 |

0,037/2,4=0,02 |

0,06/2,4=0,03 |

|

– вид мехобработки (см. табл. П3.11.1) |

черновая |

черновая |

чистовая |

чистовая |

|

– отношение Тф.д/Тф.отл |

0,16/1,1=0,15 |

– |

– |

– |

|

– вид мехобработки (см. табл. П11.2) |

п/чистовая |

– |

– |

– |

|

– вид окончательной механической |

||||

|

обработки поверхности |

п/чистовая |

черновая |

чистовая |

чистовая |

|

Ряд припусков РП |

верх 10 |

8 |

8 |

8 |

|

Общий припуск Zобщ, мм |

5,8 |

2,1 |

3,1 |

2,8 |

|

(табл. П3.11.3) |

||||

|

Размер отливки, мм |

100,8 |

9,1 |

Ø49,8 |

Ø45,4 |

|

Поле допуска размера |

±2,2 |

±0,8 |

±1,2 |

±1,2 |

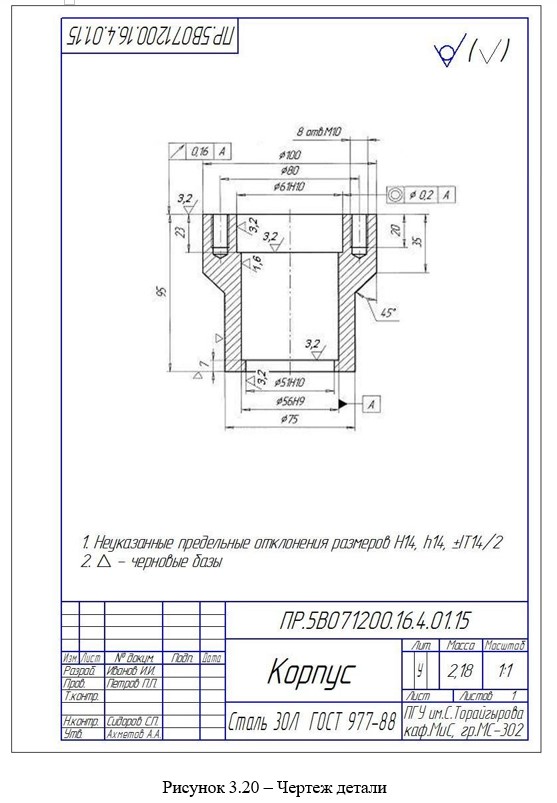

- Разработка чертежа элементов литейной формы

- по варианту задания в масштабе 1:1 вычертите эскиз готовой детали в том положении, которое отливка занимает в литейной форме (рисунок 21).Укажите размеры, знаки шероховатости и черновые базы. Пометьте будущее положение плоскости разъѐма модели и формы.

Пользуясь методическими указаниями, определите допуски, припуски и номинальные размеры отливки в последовательности, изложенной в таблице 3.13. Выделите латинскими буквами поверхности, подлежащие механической обработке. Руководствуясь рисунком 3.9, определите для каждой поверхности схему еѐ механической обработки и соответствующее этой схеме правило учета общего допуска при назначении припуска. Определите вид размера ВР (рисунок 3.2) и класс точности каждого размера КР от базы до обрабатываемой поверхности. По приложению В установите допуски размеров отливки от базы до обрабатываемой поверхности.

Размер L. Элемент отливки – длина L образован двумя полуформами, и размер L перпендикулярен к плоскости разъѐма формы. Следовательно, допуск размера L установите в соответствии с принятым 11-м классом размерной точности отливки. По приложению В величина допуска размера L = 95 мм равна TL = 4,4 мм. Элемент L расположен в одной части формы, подвергается механообработке, поэтому поле допуска установите симметричным: ±0,5TL = ±2,2 мм.

Размер l. Элемент отливки – буртик l образован одним стержнем. Следовательно, допуск размера l установите на 2 класса точнее класса точности размеров отливки, т. е. по 10-му классу. По приложению В

величина допуска для размера l = 7 мм равна Tl = 1,6 мм; элемент образован одним стержнем и подвергается механообработке. Поэтому поле допуска установите симметричным: ±0,5T1 = ±0,8 мм.

Размеры D и D1. Элементы отливки – наружные цилиндрические поверхности. Каждый элемент образован одной частью литейной формы. Следовательно, допуски размеров D и D1 установите на 2 класса точнее класса точности размеров отливки, т. е. по 10-му классу. По приложению В величины допусков для размеров D = 100 мм и D1 = 75 мм равны 2,8 мм. Каждый элемент расположен в одной части формы, не подвергается обработке, охватываемый. Поэтому поле допуска установите односторонним «в минус»: TD = TD1 = -2,8 мм.

Размеры d, и (d-b). Элементы отливки – внутренние цилиндрические поверхности, каждый элемент образован одним стержнем. Следовательно, допуски размеров установите на два класса точнее класса размерной точности отливки, т. е. по 10-му классу. По приложению В величины допусков размеров d = 56мм, (d – b) = 51 мм равны 2,4 мм (попадают в один интервал размеров). Все элементы подвергаются обработке, поэтому поле допуска установите симметричным: ±1,2 мм.

По приложению В установите допуски формы и расположения поверхностей элементов отливки с учетом номинального размера нормируемого участка и степени коробления.

По приложению В установите допуск смещения, вызванного перекосом стержня, с учетом размера наиболее тонкой стенки, формируемой с участием стержня.

В соответствии с рис. 3.5 определите позиционный допуск размеров отверстий Ø56H9 и Ø51Н10 с учетом диаметра базовой поверхности, класса точности размера и величины допуска размера от базы.

Установите По приложению В общие допуски элементов отливки, учитывающие совместное влияние допуска размера и допуска формы и расположения поверхности. Если таких величин больше двух, то операция расчета выполняется последовательно: сначала для двух величин, затем для общего допуска как результирующего двух величин и третьей величины и т. д. В таблицах 3.13-3.15 знаком «*» обозначены порядковые номера допусков при определении общего допуска по схеме: Т*1>T*2>T*3 и т. д. Введите коррекцию в величины общих допусков с учетом схемы обработки поверхности отливки (рисунок 3.9) при последующем определении припуска на механическую обработку.

По приложению В определите допуски размеров детали от базы обработки до обрабатываемой поверхности и вычислите соотношение между допусками размера детали и отливки ТД/ТОТЛ.

По приложению В определите вид механообработки, соответствующий отношению допусков размеров детали и отливки и по приложению В с учетом примечаний определите вид механообработки, соответствующий отношению допусков формы и расположения поверхности детали и отливки. Выберите вид наиболее точной механической обработки каждой поверхности отливки, который будет учитываться при выборе величины припуска на обработку.

С учетом положения отливки в форме на поверхность «А» скорректируйте табличное значение ряда припусков. По приложению В определите общий припуск на сторону на каждую обрабатываемую поверхность. Входными параметрами при этом являются общий допуск элемента поверхности отливки ТО.ОБЩ, ряд припуска (РП) и вид наиболее точной механической обработки. Руководствуясь методическими указаниями (рисунок 3.10), рассчитайте номинальные размеры отливки и проставьте их допускаемые отклонения;

- по данным таблицы 3.13 изобразите на вашем эскизе припуски на обработку и укажите их величины слева от знака шероховатости;

- обозначьте плоскость разъѐма модели и формы и проведите еѐ синим цветом;

- спроектируйте стержень, обозначьте его, укажите размеры; обведите контур стержня синим цветом, заштрихуйте стержень по контуру. Спроектируйте и изобразите разделительную диафрагму, обведите еѐ контур синим цветом;

- дайте в примечаниях указание о величине формовочных уклонов и неуказанных радиусах закруглений.

Обозначьте технологические напуски (красным цветом), дайте в примечаниях указание о припусках на усадку сплава;

- сконструируйте прибыль и рассчитайте еѐ размеры. Толщина стенки SO в верхней части отливки равна диаметру DТУ сферы, вписанной в самую массивную часть теплового узла, и составляет

DТУ= SO= (100-49,8)/2 = 25,1 мм.

Параметры теплового узла (таблица 3.10)

do/So= 49,8/25,1 = 2.

Lo/So = 100,8/25,1 = 4,01.

Это значит, что элементы прибыли примерно отвечают условиям исполнения 2 или 3. Принимаем исполнение 2, тогда

HПР = 0,6Lo + 0,35So = 0,6 · 100,8 + 0,35 · 25,1 = 69,26 мм.

Принимаем HПР = 70 мм.

Верхнюю опоку выбирают в зависимости от размеров отливки и еѐ прибыли: высота 75 мм, внутренний диаметр

DОП = 3D = 3 · 100 = 300 мм;

- вычислите номинальную массу отливки МО, весь объѐм условно разбивая на элементарные объѐмы простейших геометрических тел.

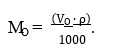

Номинальную массу отливки в кг вычисляют по формуле

где VO – объѐм отливки, вычисленный по номинальным размерам отливки (таблица 3.13) с учетом припусков и напусков, см3;

ρ – плотность материала отливки, г/см3 (приложение В);

Для заданной отливки расчетом получена масса Мо = 3,69 кг.

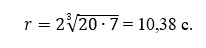

- рассчитайте элементы литниковой системы (рисунок 21). Расчетный статический напор

HP = HСТ + p2/2LO = 7,5 + 0 = 7,5 см.

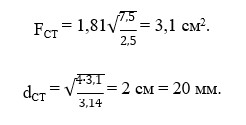

Суммарная площадь поперечного сечения питателей

∑ 𝐹П = √𝑚 ∙ 𝐺 = √0.47 ∙ 7 = 1,8 см3,

где расчетная металлоемкость формы

G = MO + MПРИБЫЛИ + МЛПС = 7 кг.

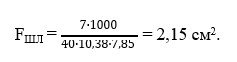

Выбираем один питатель с размерами оснований трапеции 25×22 мм, высотой 8 мм; скорость течения расплава в шлакоуловителе 40 см/с. Продолжительность заливки формы

Площадь шлакоуловителя

Размеры оснований трапеции 20х16 мм, высота 12 мм. Сечение стояка

Изобразите литниковую систему. Вычертите на свободном поле чертежа сечения всех элементов литниковой системы в масштабе 1:1, проставьте размеры; площади сечений не штрихуют. Наружные контуры отливки и литниковую систему обведите красным цветом.

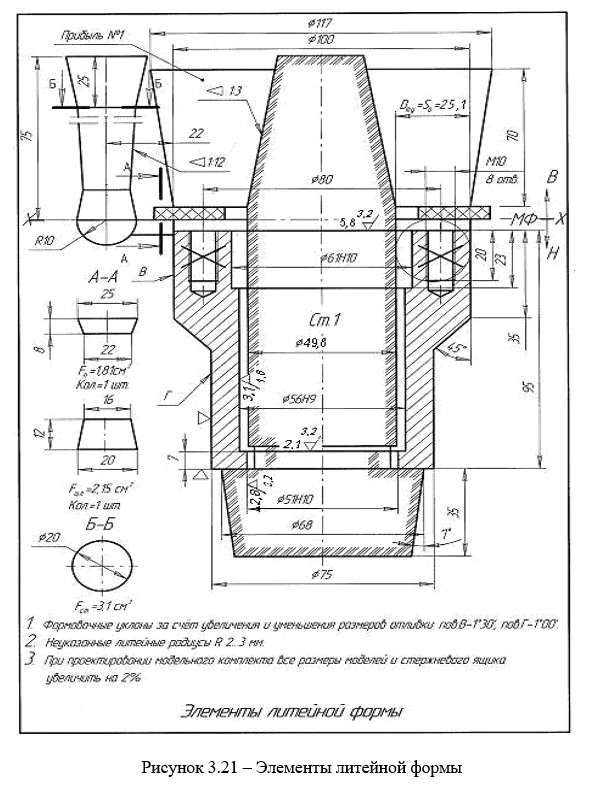

- Разработка чертежа отливки

Оформите чертѐж отливки (рисунок 3.22) и сформулируйте технические требования на еѐ изготовление, руководствуясь таблицей 3.11.