Введение

В настоящее время машиностроение как отрасль Республики Казахстан находится на уровне стабильного подъема, что обусловлено требованиями рыночной экономики и востребованием машиностроительных изделий для дальнейших производств.

Заготовительное производство является одним из начальных этапов создания изделия и от правильной организации данного производства зависит качество готовой продукции.

При выборе технологических методов и процессов получения заготовок учитываются и прогрессивные тенденции развития технологии машиностроения.

Решение задачи формообразования деталей целесообразно перенести на заготовительную стадию и тем самым снизить расход материала, уменьшить долю затрат на механическую обработку в себестоимости готовой детали.

Также значительным фактором в заготовительном производстве является фактор ресурсосбережения, и конкурентоспособными в данном производстве могут быть машиностроительные предприятия, занимающиеся подготовкой производства новых изделий и осуществляющие экономическую стратегию, направленную на экономию ресурсов.

Применение современных технологий получения заготовок для деталей машин и механизмов также влечет за собой снижение материалоемкости и трудоемкости, и, повышение качества заготовок.

Учебное пособие направлено на развитие у обучающихся профессиональных компетенций по самостоятельному принятию оптимальных технических решений проектирования заготовок и выбора способов их получения.

Основы выбора способа получения заготовки

В машиностроении различают три сферы творческой производственной деятельности человека:

- проектирование машины – разработка конструкторской документации на машину. Осуществляется в проектных и конструкторских организациях;

- проектирование технологии изготовления машины – разработка технологической документации на изготовление деталей и сборку машины. Осуществляется в проектных организациях и технологических службах завода;

- производство заготовок и деталей и сборка машин. Осуществляется в цехах завода.

Основные способы получения заготовок. Термины и определения

В машиностроении с точки зрения последовательности технологического процесса различают два вида изделий: детали и заготовки.

Деталь – готовое изделие, идущее предназначенное для сборки, а заготовка – полуфабрикат, предназначенный для дальнейшей механической обработки с целью получения готовой детали.

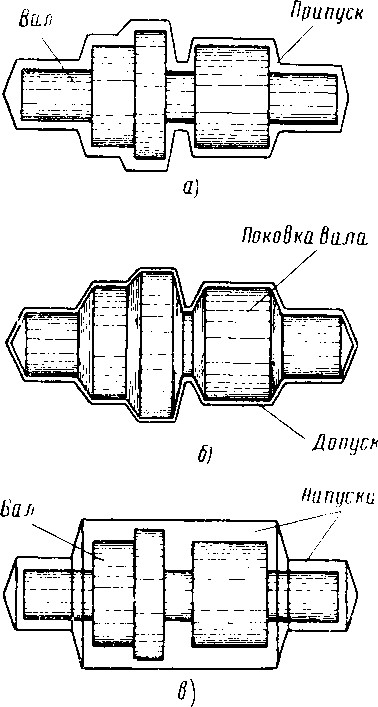

Припуском Z (рисунок 1) называют слой металла на поверхности заготовки, предназначенный для удаления при последующей механической обработке с целью получения заданных свойств обработанной поверхности детали.

Существуют три способа определения припуска:

- табличный способ. Применяют в мелкосерийном производстве. Припуск назначают по справочным таблицам стандартов независимо от маршрута технологического процесса механической обработки детали. Такой припуск в общем случае является завышенным и содержит резервы снижения расхода металла и трудоемкости изготовления детали;

- расчетно-аналитический метод. Впервые предложен д.т.н., профессором МГТУ им. Баумана В.М. Кованом. Суммарную величину припуска на заготовке определяют путем последовательного

«наслаивания» на размер готовой детали операционных припусков на механическую обработку;

- размерный анализ технологических процессов. Дифференциально-аналитический метод расчета припусков, операционных размеров и размеров заготовки с минимально необходимыми припусками, использующий теорию расчета размерных цепей.

Напуском называют дополнительный объем металла упрощающий ее конфигурацию (заполненные отверстия, местные углубления, переходы и уступы), связанный с технологическими особенностями ее изготовления (литейные и штамповочные уклоны, радиусы галтелей) или вызванный ее некратностью при раскрое.

а – припуск, б – допуск, в – напуск

Рисунок 1 – Заготовка (поковка) детали «вал»

В соответствии со стандартами и установившимися традициями будем пользоваться следующей терминологией.

Заготовка – это изделие заготовительного передела (отливка, поковка, штампованная заготовка, мерный прокат), поступающее на первую и все последующие операции механической обработки.

Исходная заготовка – это продукт металлургического передела (слиток, прокат, расплав), поступающий на первую технологическую операцию заготовительного передела.

Экономически целесообразные пределы применения различных способов получения заготовок

Внедрение прогрессивных заготовок взамен получаемыx

традиционными способами, позволяет значительно снизить расход металла и трудоемкость на заготовительных операциях и при механической обработке, уменьшить массу готовых деталей, повысить качество изделий. Конкурентоспособность прогрессивных заготовок и новых технологий рассмотрим на трех примерах.

- конкуренция отливок и поковок. Если по условиям производства для ответственных деталей можно получать заготовки и горячей объемной штамповкой и литьем, то следует учитывать, что в среднем трудоемкость обработки литых заготовок на 15-20% ниже штампованных. Например, стоимость литых чугунных коленчатых валов в 3-4 раза ниже стоимости стальных за счет уменьшения расхода материалов и трудоемкости мехобработки. Недостатками чугунных валов являются сравнительная трудоемкость обеспечения единообразия механических свойств в различных заготовках валов и возможность образования внутренних дефектов;

- точное стальное литье взамен штамповки. Применение: в тех случаях, где это возможно по условиям прочности деталей, точного стального литья взамен штамповки позволяет существенно сократить отходы металла в стружку и снизить трудоемкость мехобработки. Такой опыт известен при изготовлении турбинных лопаток. Масса заготовки снизилась с 1,5 до 0,5 кг, отход в стружку с 1 до 0,05 кг. Количество операций мехобработки сократилось с 83 до 25;

- использование специального проката. При использовании нормального пруткового проката отходы металла в стружку, особенно велики в связи с потерями при разрезке прутков и с тем, что форма готовой детали может значительно отличаться от формы цилиндра. В условиях массового производства находит применение специальный прокат, форма которого максимально приближена к форме изделия и требует минимальной обработки резанием. Отходы металла в стружку снижаются при этом до 5-10 %. Такой прокат изготовляют централизованно на металлургических заводах на прокатных станах или непосредственно в машиностроении вальцовкой (профилированием) на ковочных вальцах.