Лекция 5

5 Выбор способа получения ферросплавов

По виду применяемого восстановителя все ферросплавные процессы подразделяются на углеродотермический и металлотермический (силикотермический и алюминотермический) [1, 7, 8].

При углеродотермическом процессе (УТП) оксиды ведущего элемента ферросплава восстанавливаются из руды твердым углеродом. В общем виде процесс восстановления оксидов углеродом может быть описан реакцией:

МеО + (1 + х) С = МеСх + СО — Qc

Реакция относится к числу сильно эндотермических, т.е. требует подвода тепла извне. Поэтому углеродотермический процесс осуществляется в мощных рудовосстановительных дуговых электропечах. Углерод является универсальным восстановителем, поскольку в отличие от других оксидов прочность оксида углерода возрастает с повышением температуры. Это обеспечивает степень извлечения ведущего элемента, близкую к 100 %, и малую кратность шлака. Образующийся газ СО постоянно удаляется из зоны реакции, что обусловливает непрерывный характер процесса, предусматривающий постоянную загрузку в печь шихтовых материалов с периодическим выпуском металла и шлака по мере их накопления. Непрерывный характер процесса обеспечивает его высокую производительность. Выделяющийся газ обладает значительной теплотворной способностью, поэтому после очистки от пыли его необходимо утилизировать.

Важной особенностью УТП является повышенное содержание углерода в готовом сплаве, вызванное образованием карбидов ведущего элемента. Лишь при получении кремнистых сплавов карбиды разрушаются более прочными силицидами, что обеспечивает относительно низкое содержание углерода в указанных сплавах. Поэтому область применения УТП ограничена производством высокоуглеродистых и кремнистых сплавов. Углеродистый восстановитель (коксик) относится к числу наиболее дешевых, что обусловливает низкую стоимость готового сплава. В связи с этим при выборе способа производства того или иного ферросплава необходимо прежде всего проверить возможность применения наиболее производительного и экономичного углеродотермического способа. Лишь при необходимости выплавки сплава с пониженным содержанием углерода следует использовать силико- или алюминотермический способы его получения.

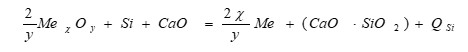

Силикотермический процесс (СТП) производства ферросплавов основан на восстановлении оксидов металлов кремнием и осуществляется в основном в рафинировочных электропечах. В общем виде суммарная реакция силикотермического восстановления может быть представлена в следующем виде:

Реакция слабо экзотермическая, для ее протекания следует дополнительно подводить тепло извне, поэтому применяются рафинировочные печи небольшой мощностью 2,5-7,5 МВА. С целью повышения степени восстановления оксида ведущего элемента, в шихту необходимо добавлять известь, связывающую кремнезем. Однако при этом кратность шлака увеличивается (до 1,5-2,5), что вызывает необходимость в дополнительных затратах тепла. Готовый сплав имеет низкое содержание углерода и повышенную концентрацию кремния. Для получения силикотермическим способом сплава с низким содержанием кремния необходима шихта с недостатком восстановителя, что приводит к снижению извлечения ведущего элемента. В качестве кремнистого восстановителя используют передельные силикосплавы (силикомарганец, силикохром, ферросилиций), получаемые предварительно дешевым углеродотермическим способом. В ходе силикотермического процесса, который относится к числу периодических, вся навеска шихты расплавляется, металл и шлак выпускают по окончании плавки [1, 7, 8].

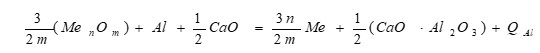

Алюминотермический процесс (АТП) основан на восстановлении оксидов алюминием, задаваемым в виде крупки, и может быть описан следующей реакцией:

Выделяемого тепла химической реакции в большинстве случаев достаточно для самопроизвольного протекания процесса без подвода тепла извне. Поэтому процесс осуществляется обычно в плавильных горнах. Для предварительного расплавления рудной части шихты иногда используются дуговые электропечи. Алюминотермический процесс, как наиболее дорогой, применяют лишь в том случае, когда необходимо получить сплавы с низким содержанием углерода и кремния из трудновосстановимых оксидов. Таким образом, при выборе способа производства ферросплавов учитывают, прежде всего, их химический состав. В табл.28.1 и 28.2 приведены сортамент «больших» и «малых» ферросплавов и способы их производства. К числу больших ферросплавов относятся высокоуглеродистый ферромарганец и феррохром, силикомарганец и силикохром, ферросилиций, получаемый углеродотермическим способом. Доля таких сплавов превышает 90 % от общего объема производства ферросплавов. «Малые» ферросплавы (сплавы на основе W, Mo, Ti, Zr, Nb, V, В, РЗМ) получают металлотер-мическими способами.

В проектируемом цехе должен быть реализован однотипный процесс (углеродотермический или металлотермический), обеспечивающий получение одной группы ферросплавов (марганцевые, хромистые и др.) при минимальном количестве видов и марок. Большинство действующих отечественных ферросплавных цехов специализировано на производстве марганцевых, хромистых, кремнистых и других ферросплавов. Производство силикомарганца, ферромарганца и ферросилиция с содержанием кремния от 20 до 90 % в одном цехе создает определенные трудности в обеспечении качественными шихтовыми материалами, обслуживании и эксплуатации различных печей (открытых, закрытых), создании надлежащих условий труда и выполнении мероприятий по защите окружающей среды. Нежелательно совмещать в одном цехе выплавку высоко- и низкофосфористых, а также высоко-, средне- и низкоуглеродистых сплавов [1, 7, 8].

5.1 Выбор типа и мощности плавильных печей

Выбор типа применяемого плавильного агрегата зависит от способа производства того или иного сплава. Так, производство ферросплавов углеродотермическим способом осуществляется в рудовосстановительных электропечах, силикотермическим — в рафинировочных печах, алюминогермическим — в плавильных горнах или модернизированных дуговых сталеплавильных печах [1, 7, 8].

При выборе мощности ферросплавных электропечей следует исходить из максимального ее значения. Практика показывает, что увеличение мощности электропечей позволяет улучшить все основные технико-экономические показатели производства (производительность труда, цельный расход электроэнергии, капитальные и эксплуатационные затраты). Ферросплавные электропечи имеют такие максимальные установление мощности (MB·А): 40-80 печи для выплавки ферросилиция; 63 и 81 МВ·А - ферромарганца высокоуглеродистого; 63 и 81—силикомарганца; 21 и 40 - феррохрома высокоуглеродистого и передельного.

Увеличение единичной мощности ферросплавных электропечей сопровождается одновременным укрытием и герметизацией подсводового пространства. Применение закрытых печей обеспечивает утилизацию физического и химического тепла колошниковых газов, охрану окружающей среды, улучшение санитарно-гигиенических условий труда и эксплуатации оборудования. Успешно эксплуатируются герметичные печи типа РПЗ-63 И1 для производства высокоуглеродистого ферромарганца и силикомарганца и типа РКЗ-3ЗМ1 для получения высокоуглеродистого феррохрома.

Основным преимуществом печей с герметизированным сводом является ликвидация выбросов токсичного газа в атмосферу цеха через загрузочные воронки, расположенные вокруг электродов. Это обусловливает уменьшение капиталовложений на одну печь за счет исключения газоочистки на выбросах от зонта.

В США применяют ферросплавные электропечи мощностью 30—80 МВА с круглой и треугольной ванной. В Японии - герметичные ферросплавные печи мощностью 40—72 МВ·А. Норвежская фирма «Элкем» предлагает герметичные круглые печи мощностью 75 МВ·А. Следует отметить, что коэффициент использования установленной мощности отечественных рудовосстановительных печей выше, чем зарубежных, так как они оборудованы системой продольно-емкостной компенсации реактивной мощности.

При реконструкции действующих цехов с ферросплавными электропечами средней мощности (РКО-16,5 и РКЗ-16,5) следует повышать их мощность до 27—30 МВ·А. [1, 7, 8].