Лекция 7

7 Подготовка шихтовых материалов

Поступающий на ферросплавный завод рудный материал складируется и обязательно усредняется перед подачей в печные бункера для обеспечения стабильности состава. В случае необходимости материал рассеивается и измельчается или, наоборот, окусковывается, а затем подвергается сушке или прокаливанию [7-13].

Подготовка кварцита к плавке состоит из дробления на щековых или конусных дробилках, отсева мелочи (менее 20—25 мм) и мойки. Последние две операции осуществляются одновременно на вибрационных грохотах и во вращающихся барабанах. Оптимальная фракция кварцита зависит от марки ферросилиция. Так, для 25 %-ного сплава принят размер кусков 20-60 мм, для 45 %-ного —20-70, для 75 и 90 %-ного — 20-80 мм. При мойке кварцита концентрация в нем глинозема снижается на 20-30 %, что позволяет уменьшить содержание алюминия в сплаве и количество образующегося шлака. При подготовке кварцита его потери в виде отходов составляют 15 %.

Углеродсодержащий восстановитель (коксик, полукокс) подвергается грохочению для отсева мелочи (менее 5 мм) и крупной фракции, которая дробится на валковых дробилках. После дробления коксик вновь отсевается на вибрационных грохотах. В шихту используют куски восстановителя размером до 25 мм.

В последнее время часть углеродсодержащего восстановителя при плавке ферросилиция заменяют отходами, содержащими SiC. Применение этих отходов особо эффективно при изготовлении бедных по кремнию марок ферросилиция. Отходы графитизации производства электродов (около 28 % SiC, 19 % Si02, 49 % С, остаток Fe, A12O3 и др.) и карборунда (около 63 % SiC, 22 % SiO2, 9 % С, остаток Fe, A12O3 и др.) нуждаются в обогащении и окомковании.

Сокращение запасов богатых марганцевых руд обусловило необходимость вовлечения в производство марганцевых ферросплавов бедных руд. При обычных методах обогащения марганцевых руд на горно-обогатительных комбинатах фосфор только перераспределяется между товарными сортами концентратов, в результате чего в более богатых сортах отношение Р/Mn получается ниже, чем в сырой руде, и образуются низкосортные концентраты. Поэтому в настоящее время разрабатываются новые методы дефосфорации и обескремнивания марганцевых руд: химический, пирогидрометаллургический и др.

Химические и пирогидрометаллургические методы обогащения дают возможность получать богатые марганцевые концентраты высокой чистоты даже из низкосортных руд и шламов. Однако использование указанных методов сопряжено с большими затратами, а высокая степень очистки не всегда необходима для производства ферросплавов, к тому же в этом случае получаются тонкоизмельченные концентраты, что требует их окускования.

Задача окускования марганцевых руд может быть решена путем их агломерации, брикетирования и окомкования. Следует, однако, иметь в виду, что агломерация в два раза дешевле, чем брикетирование и окомкование. Агломерацию руд целесообразно осуществлять непосредственно на ферросплавном заводе, что позволит сократить потери сырья при транспортировке. Весьма эффективным является предварительный нагрев и восстановление марганцевых руд во вращающихся печах.

Проблема окускования хромовых руд может быть решена путем их брикетирования и окомкования. В этом случае эффективно предварительное восстановление хромовой руды в кипящем слое.

Окускование шихты весьма перспективно и для плавки ферросилиция. Успешно опробована выплавка ферросилиция на брикетах, песчано-рудном агломерате.

В заключение следует отметить, что выбор вида шихтовых материалов и метода их подготовки к плавке должен быть сделан на основе экономического анализа конкретных условий организации производства ферросплавов в данном районе [7-13].

7.1 Выбор способа разливки и разделки ферросплавов

В настоящее время в практике ферросплавного производства нашли наибольшее применение следующие способы разливки: на разливочных машинах различного типа; в стационарные поддоны и изложницы; послойно в напольные изложницы или в канаву методом «плавка на плавку» [1, 7-13].

Наиболее перспективной считается разливка ферросплавов на ленточных конвейерных машинах. Они применяются для разливки ферросилиция, силикомарганца, углеродистого ферромарганца и иногда углеродистого феррохрома. При этом значительно повышается механизация и производительность труда, улучшаются его условия в разливочном пролете, поскольку сплавы разливают не с помощью крана, а на специальных гидравлических кантователях, которые помещены в герметизированные камеры. Существенным недостатком машины конвейерного типа является переменная высота падения сплава при разливке, что вызывает сильное его разбрызгивание. Потери металла при разливке достигают 3 %, к тому же товарный вид получаемых слитков значительно ухудшается из-за опрыскивания мульд известковым молоком. На Аксуском заводе ферросплавов разливочные машины применяются в ферросплавных цехах № 4 (длина ленты – 40 м) для разливки ферросилиция и ферросиликохрома, цехе № 1 при разливке ферросиликомарганца (длина ленты – 70 м), цехе № 6 феррохром разливают на двухленточных машинах (длина ленты -70 м).

В плавильном цехе № 2 высокоуглеродисый феррохром разливают на разливочные поддоны каскадным методом. Этот способ затруднен, из-за отсутствия механизации способа разливки. Больше применяется ручной труд и идет большая загруженность разливочного пролета.

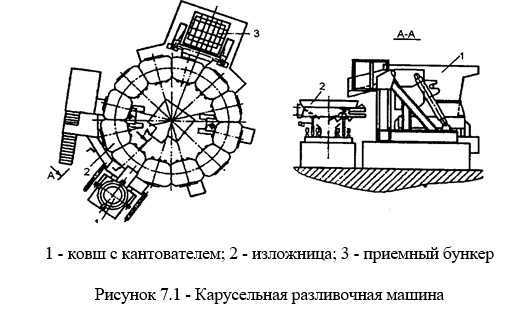

Для разливки высококремнистых сплавов, модификаторов и лигатур, а также сплавов, содержащих легкоокисляющиеся элементы, применяют карусельные машины конвейерно-тележечного типа (рисунок 7.1). По сравнению с конвейерной эта машина обеспечивает уменьшение потерь металла при разливке, улучшение качества и товарного вида слитков. Машина представляет собой замкнутую цепь тележек, размещенных на рельсовом пути. На тележках находятся поддоны-изложницы, обеспечивающие получение тонких слитков. Для извлечения слитков изложницы либо переворачиваются, либо слитки выталкиваются специальным толкателем в короб, установленный под изложницей.

Разливка в стационарные поддоны и чугунные изложницы представляет собой устаревший и малопроизводительный способ разливки ферросплавов, оставшийся в основном в цехах с рафинировочными печами и ме-таллотермических цехах. Этот способ связан с повышенной загруженностью разливочных кранов, высокой Теплонапряженностью в цехе и необходимостью увеличения его площади для размещения стационарных изложниц. Однако, сплавы склонные к сегрегации (ферросилиций с содержанием >75% Si), целесообразно разливать в массивные поддоны толщиной слитка до 80 мм или в кристаллизаторы.

В последние годы все более широкое распространение получает послойная разливка методом «плавка на плавку» (рисунок 7.2). За рубежом этот способ применяется при разливке марганцевых сплавов. Сплав разливают из ковша послойно в широкие канавы, расположенные вне цеха вдоль стены разливочного пролета. Послойная разливка позволяет резко снизить загруженность кранов разливочного пролета, тепловыделения в цехе, уменьшить размеры здания цеха. В этом случае разливочный пролет используют только для транспортировки сплава и шлака из цеха. Учитывая, что мощность ферросплавных печей постоянно растет, представляется рациональным вынести разливку сплава из плавильного корпуса [1, 7-13].

При разливке ферросплавов важное значение имеет способ отделения металла от шлака. За рубежом имеются печи с раздельным выпуском сплава и шлака через две летки. В случае печей с одной леткой продукты плавки выпускают из печи в ковш с переливом шлака через верх ковша или через шлакоотделительное устройство (скиммер).

При выпуске в ковш с переливом легче регулировать параметры струи жидкого металла, металл получается чище и плотнее. Однако в этом случае необходимы достаточная площадь для разливочного участка, мостовые краны большой грузоподъемности, ковшовые тележки, что связано со значительными капиталовложениями

При использовании скиммера, который может быть стационарным или передвижным, отпадает необходимость в кранах большой грузоподъемности, дополнительные площади нужны только для размещения скиммера и довольно длинных желобов; металл за скиммером может быть направлен непосредственно в изложницы разливочной машины. Однако при этом возможно загрязнение шлаком и образование в выпускных желобах избыточного количества скрапа, идущего в отвал. Следует отметить, что в случае разливки сплава по желобам из печи через скиммер в разливочный пролет упрощается компоновочное решение цеха, появляется возможность сократить ширину здания.

Практика показывает, что выпуск через ковш обязателен, если сплав в дальнейшем идет на рафинирование или его для разливки следует удалить от печи на некоторое расстояние. За рубежом выпуск через ковш применяют для кремнистых сплавов, а через скиммер — для сплавов марганца. Вопрос о том, какой способ выпуска сплавов, через ковш или через скиммер, предпочтительнее, решается отдельно в каждом конкретном случае [1, 7-13].

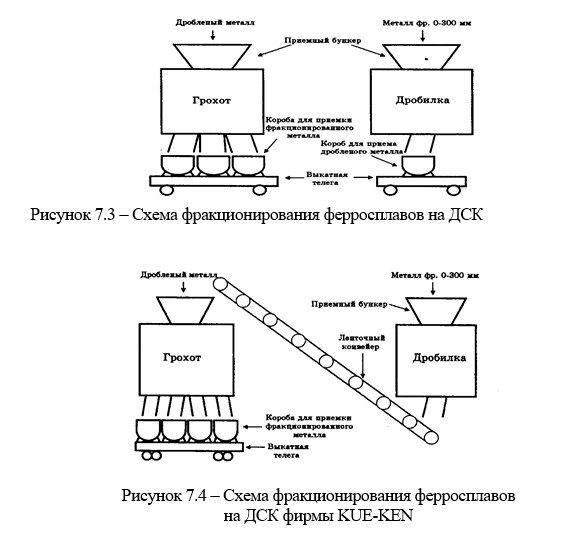

Разделка ферросплавов с целью получения требуемого размера кусков включает такие операции, как дробление и рассев (рисунок 7.3 и 7.4). Выбор типа дробилки зависит от прочности ферросплава. За рубежом изготавливают только фракционированные ферросплавы, т.е. сортированные на куски различной крупности. Производство фракционированных ферросплавов предусмотрено и отечественными стандартами. Использование сплавов определенного гранулометрического состава в сталеплавильном производстве способствует быстрому усвоению легирующих элементов жидкой сталью, уменьшению теплопотерь металла в ковше.

Ферросплавы поставляют в кусковом (более 10 мм), зернистом (10 — 2 мм) и порошкообразном (2 — 0 мм) виде. Порошки получают как измельчением сплава в дробилках, так и распылением его в жидком состоянии паром или инертным газом (грануляция). Развитие грануляции связано с увеличением спроса на ферросплавы небольшой крупности, которые могут непрерывно загружаться в сталеплавильные агрегаты [1].

7.2 Выбор способа утилизации отвальных шлаков ферросплавного производства

Производство ферросплавов сопровождается образованием значительного количества отвальных шлаков. Кратность шлака (отношение массы шлака к массе металла) зависит от вида сплава и составляет:

– при выплавке ферросилиция – 0,05– 0,1 (бесшлаковый процесс);

– силикомарганца – 1,1– 1,3;

– высокоуглеродистого ферромарганца (флюсовый способ) – 1,2– 1,6;

– металлического марганца – 3 – 3,6;

– высокоуглеродистого и передельного феррохрома – 0,9– 1,1;

– рафинированного феррохрома – 2,5 – 3,2;

– силикокальция – 0,2– 0,4;

– ферромолибдена – 1– 1,1;

– ферровольфрама – 0,5 – 0,7.

Ферросплавные шлаки содержат корольки готового сплава и не восстановленные оксиды ведущих элементов сплавов. К тому же они обладают прочностью, абразивностью, огнеупорностью. Общий выход ферросплавных шлаков составляет более 1,5 млн. т в год. Перерабатывают в настоящее время около 45 % этих шлаков [7-16].

Способы переработки ферросплавных шлаков весьма разнообразны (металлургический передел, воздушная и магнитная сепарация, механическое измельчение, водная грануляция и др.), их выбор определяется особенностями шлака.

Отвальные шлаки при производстве ферросилиция содержат до 30–50 % готового металла в виде корольков и до 15 % карбида кремния. Эти шлаки успешно используются в составе раскислительных и рафинирующих смесей в сталеплавильном производстве. Шлаки богатых по кремнию марок ферросилиция применяются в шихте взамен кварцита при выплавке силикохрома и низших марок ферросилиция.

Шлаки высокоуглеродистого феррохрома отличаются большой прочностью и используются вместо бутового камня при сооружении фундаментов. Напротив, шлаки рафинированного феррохрома являются саморассыпающимися и содержат до 5 % корольков сплава и 15 % хрома в оксидной форме. Корольки сплава отделяются от этого шлака воздушной или магнитной сепарацией. Для снижения содержания оксидов хрома в шлаке его требуется довосстанавливать при металлургическом переделе. Конечный шлак широко применяется как известковое удобрение в сельском хозяйстве, для изготовления жидких самотвердеющих смесей в литейном производстве, в составе минерального порошка для асфальтобетона в строительстве.

Особо важное значение имеет проблема утилизации шлаков, образующихся при выплавке марганцевых ферросплавов. На долю последних приходится 70 % всего объема производства ферросплавов. Кислые шлаки силикомарганца перерабатываются методом грануляции или дробятся для последующего использования в строительстве в качестве заполнителя бетона и щебня для дорог. При дроблении шлака силикомарганца образуется фракция 0–5 мм, называемая «шлаковым песком» и содержащая до 20 % корольков готового сплава. Шлаковый песок используется при изготовлении марганцевого агломерата для выплавки силикомарганца. Шлаки высокоуглеродистого ферромарганца после дробления применяют для легирования стали марганцем. Еще более для этой цели пригодны шлаки металлического марганца. Однако эти высокоосновные шлаки рассыпаются при хранении в порошок, что затрудняет их транспортировку и использование. Для получения шлаков металлического марганца в кусковом виде в шлак добавляют боратовую руду.

7.3 Организация безотходной технологии

Важнейшим фактором экономии ресурсов является их вторичное использование. При этом не только сберегаются невосполнимые первичные материалы, но и уменьшается загрязненность окружающей среды.

Вопросы организации малоотходных и безотходных технологических процессов имеют важное значение в ферросплавном производстве, которое сопровождается потерями ведущих элементов и образованием отходов на всех стадиях передела. Особенно велики потери при выплавке марганцевых ферросплавов. Если при выплавке ферросилиция и высокоуглеродистого феррохрома извлечение ведущего элемента достигает 85–90 %, то при получении силикомарганца и высокоуглеродистого ферромарганца эта величина составляет 75–82 %.

На стадии обогащения марганцевых руд в виде шламов теряется до 25% марганца, 24–26 % марганца теряется при электроплавке сплавов марганца. Таким образом, в сталеплавильное производство поступает только 50 % добытого из недр марганца.

Добываемые марганцевые руды обычно содержат 22–28 % марганца. После промывки концентрация марганца возрастает до 32–38 %. Путем магнитной сепарации и других методов обогащения из мытой руды получают концентраты различных сортов.

Предложено несколько способов извлечения марганца из шламов обогащения руд. Так, полиградиентная сепарация шламов позволяет получить концентрат, содержащий 30–35 % марганца и пригодный для выплавки товарных ферросплавов. Среди химических методов извлечения марганца из шламов следует выделить дитионатный. Перспективным представляется гидрометаллургический способ, разработанный Национальной металлургической Академией Украины (НМетАУ). В отличие от дитионатного способа, обеспечивающего доизвлечение марганца из шламов обогащения, этот способ позволяет удалять кремнезем и фосфор из марганцевых концентратов, что резко уменьшает количество отвальных шлаков и потери с ними марганца на стадии электроплавки. Совместное использование химических и гидрометаллургических способов обеспечивает создание сквозной малоотходной технологии в металлургии марганца.

Подготовка марганцевых концентратов к плавке включает их сушку в печах кипящего слоя с последующей агломерацией. Для выплавки высокоуглеродистого ферромарганца необходим офлюсованный агломерат, для выплавки же силикомарганца — неофлюсованный. Офлюсованный агломерат основностью 1,4–1,6 с добавкой известняка оказался нестойким к влаге воздуха. Этого недостатка лишен агломерат, полученный с использованием железорудного концентрата или отсевов доломита высокотемпературного обжига. Применение такого агломерата при выплавке высокоуглеродистого ферромарганца позволяет снизить расход электроэнергии на 1 т сплава, уменьшить расход кокса и увеличить производительность электропечей.

Выплавка силикомарганца по существующей технологии предусматривает использование дефицитного кварцита и обеспечивает переход в сплав 75–82 % марганца, заданного в печь. При брикетировании отвального шлака силикомарганца с газовым углем получают стандартный сплав с более высоким извлечением марганца (на 6–8 %).

Отвальные шлаки производства марганцевых ферросплавов содержат 14—16 % марганца при практическом отсутствии фосфора, тогда как в добываемой марганцевой руде концентрация марганца составляет 22–28 % при 0,2–0,3 % фосфора. Практикуемое сейчас использование этих шлаков в основном в строительстве нерационально, их можно более эффективно применять как металлургическое сырье, что будет рассмотрено далее.

Актуальной проблемой является утилизация высококалорийного колошникового газа ферросплавных электропечей. Пока этот газ после очистки используют для отопления котельных или просто сжигают «на свечах». Его целесообразнее применять для нагрева марганецсодержащей шихты в трубчатых вращающихся печах до 800–900 °С. Это позволит сэкономить до 17–23 % электроэнергии и повысить производительность ферросплавных электропечей на 18–20 %.

Кроме шлаков и газов к числу отходов ферросплавного производства относятся шламы, получающиеся в системах мокрой газоочистки (или пыль при сухой газоочистке), а также скрап и некондиционная мелочь, образующиеся при разливке и дроблении готового сплава. Шламы и пыль в окомкованном виде повторно используются в шихте электропечей. Скрап и некондиционная мелочь переплавляются в электропечах вместе с шихтой или задаются при разливке. В последнем случае скрап и мелочь плавятся за счет физического тепла перегретого сплава и практически полностью усваиваются.

В процессе получения марганцевых и кремнистых ферросплавов на Запорожском заводе ферросплавов образуются отходы в виде сухой пыли аспирационных газоочисток, отвальные шлаки, скрап разливки, отсевы ферросплавов после фракционирования (таблица 7.1– 7.2).

Улавливаемая сухими газоочистками аспирационная пыль, характеризуется мелкодисперсностью, значительной слипаемостью, развитой удельной поверхностью и стабильным химическим составом. Это позволяет использовать ее как связующее для окомкования коксовой мелочи, образующейся на узле подготовки восстановителя.

Металлоконцентрат из текущих отвальных шлаков и скрапов ферросиликомарганца содержит металлической фазы:

– из отвальных шлаков – до 25 %;

– из скрапов – 50–70 %.

Металлическая фаза по химическому составу соответствует ферросиликомарганцу марки МнС–17.

Отвальный шлак ферросилиция имеет от 10 до 40 % металлической фазы в виде корольков, химический состав которых соответствует ферросилицию, при производстве которого получен отвальный шлак.

Таблица 7.1 – Химический состав материала [7-13]

|

Наименование

|

Массовая доля, % |

|||||||

|

Мn |

СаО |

SiO2 |

AI2O3 |

FeO |

С |

Р |

S |

|

|

Окатыши пылекоксовые (ОПК) |

17-26

|

2,8-3,3 |

20-27 |

3,5-3,8 |

|

13-17 |

0,1 |

1,6- 1,7 |

|

Металлоконцентрат из отвальных шлаков ферросиликомарганца |

18-19 |

7-11 |

49-50 |

6-10 |

0,6-1,6 |

1-4 |

0,02-0,12 |

0,6-0,8 |

|

Металлоконцентрат из текущих скрапов ферросиликомарганца |

36-50 |

8,2 |

40-50 |

2,9 |

10,7 |

3,6 |

0,28 |

0,5 |

|

Отвальный шлак ферросилиция |

0,20 |

6,5-6,6 |

65-66 |

27,5- 28 |

0,3 |

6-8 |

0,03 |

0,3 |

Таблица 7.2 – Гранулометрический состав материалов [7-13]

|

Наименование

|

Массовая доля фракций (мм), % |

||||

|

–10 |

10–15 |

+15 |

0–100 |

+100 |

|

|

Окатыши пылекоксовые (ОКП) |

2-3 |

95-97 |

1-2 |

- |

- |

|

Металлоконцентрат из отвальных шлаков ферросиликомарганца |

|

|

|

97 |

3 |

|

Металлоконцентрат из текущих скрапов ферросиликомарганца |

|

|

|

97-100 |

0-3 |

|

Отвальный шлак ферросилиция |

- |

- |

- |

95 |

5 |

|

Металлоконцентрат из отвальных шлаков ферросилиция |

|

|

|

95-100 |

0-5 |

При выплавке ферросиликомарганца в составе шихты используются окатыши, марганецсодержащий металлоконцентрат и отвальный шлак ферросилиция. Производство ферросиликомарганца с использованием в шихту вторичных материалов осуществляется на печах РКЗ-23 непрерывным процессом с закрытым колошником при вторичном напряжении 165 В и силе тока 69 кА. На одну тонну выплавляемого сплава, в совокупности с окисным марганцевым сырьем и восстановителем, расходуется, кг:

– окатышей – 25;

– металлоконцентратов на основе отвальных шлаков – 28;

– скрапов – 180;

– отвального шлака ферросилиция – 100.

Использование указанных вторичных материалов при выплавке ферросиликомарганца марки МнС-17Р50 позволяет повысить извлечение марганца на 4 %; снизить удельный расход электроэнергии на 5,3 %, марганецсодержащего сырья на 6,5 %, восстановителя на 15,6 %.

Технология получения сплавов ФС45 и ФС65 с использованием вторичных материалов основана на сплавлении шихты из отсевов ферросилиция и металлоконцентрата из отвального шлака ферросилиция. Процесс периодический, ведется в печах ДСП-1,5 под шлаками основностью до 0,5.