Лекция 9

8.3 Выбор и расчет количества оборудования ферросплавного цеха

8.3.1 Расчет количества печей в ферросплавном цехе

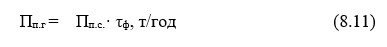

Необходимое количество ферросплавных электропечей в проектируемом цехе (Nп) определяется заданным объемом производства ферросплавов и установленной мощностью трансформатора выбранной печи и рассчитывается по формуле:

где Пц.г – заданный годовой объем производства данного сплава в цехе, т;

Пп.г.- годовая производительность печи при выплавке этого сплава, т.

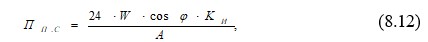

Годовая производительность ферросплавной электропечи определяется из выражения:

где τф – фактическое время работы печи за год, сут.

Суточная производительность ферросплавной электропечи (Пп.с) непрерывного и периодического действия зависит от установленной мощности печного трансформатора и типа выплавляемого сплава и рассчитывается по единой формуле:

где 24 – число часов в суках;

W – установленная мощность трансформатора, кВ·А;

сosφ – коэффициент мощности печного трансформатора;

Ки – коэффициент использования мощности печи;

А – удельный расход электроэнергии при выплавке данного сплава, кВт∙ч/т.

Обычно при расчетах суточной производительности ферросплавных печей практикуется замена коэффициента Ки на произведение трех составляющих его коэффициентов: загрузки трансформатора по мощности К1; использования трансформатора во времени К2; учитывающий колебания напряжения в питающей сети К3. Рекомендуемые нормами технологического проектирования числовые значения коэффициентов К1,К2, К3, а также cosφ для печей, выплавляющих различные сплавы, сведены в таблице 3.7. Следует однако иметь в виду, что в соответствии с новыми требованиями к энергосистемам все потребители должны иметь cosφ= 0,92-0,96, что обеспечивается при оснащении ферросплавных электропечей установками продольно-емкостной компенсации реактивной мощности (УПК). Удельный расход электроэнергии при выплавке данного сплава определяется по лучшим результатам работы аналогичных печей.

Таблица 8.5 – Коэффициенты для расчета производительности рудовосстановительных и рафинировочных электропечей [1, 8]

|

Вид сплава |

W, МВ·А |

Тип печи |

сos φ |

К1 |

К2 |

К3 |

|

Феррохром (н/у) |

5-6 |

Открытая рафинировочная |

0,96 |

0,9 |

0,97 |

0,99 |

|

Ферромарганец (н/у) |

5 |

То же |

0,96 |

0,9 |

0,95 |

0,99 |

|

Марганец металл-й |

5 |

То же |

0,94 |

0,8 |

0,94 |

0,99 |

|

Шлак марганцевистый |

5-10,5 |

То же |

0,90-0,88 |

0,8 |

0,94 |

0,99 |

|

Силикомарганец передельный |

5-10,5 |

То же |

0,90 |

0,9 |

0,95 |

0,99 |

|

Ферросиликокальций силикотермический |

3,5-5 |

Рафинировочная со сводом |

0,92 |

0,9 |

0,95 |

0,99 |

|

Рудноизвестковый расплав для производства феррохрома рафинированного методом смешения |

10,5-16,5 |

Сталеплавильная со сводом |

0,90 |

0,90 |

0,96 |

0,99 |

|

Ферросилиций: 20,25,45,65 % |

16,5-63 |

Закрытая рудовосстановительная с УПК |

0,92 |

0,98 |

0,98 |

0,99 |

|

ФС-75 |

16,5-33 |

То же |

0,92 |

0,97 |

0,97 |

0,99 |

|

ФС-90 |

16,5-33 |

Открытая рудовосстановительная с УПК |

0,92 |

0,98 |

0,96 |

0,99 |

|

Ферромарганец высокоуглеродистый |

16,5-63 |

Закрытая рудовосстановительная с УПК |

0,92 |

0,96 |

0,95 |

0,99 |

|

Силикомарганец |

16,5-33 |

То же |

0,92 |

0,96 |

0,95 |

0,99 |

|

Феррохром высокоуглеродистый |

16,5-63 |

То же |

0,92 |

0,96 |

0,96 |

0,99 |

|

Ферросиликохром |

16,5-33 |

То же |

0,92 |

0,96 |

0,96 |

0,99 |

|

Шлаки передельные марганцевистые |

16,5-21 |

То же |

0,90 |

0,98 |

0,96 |

0,99 |

|

Силикокальций |

16,5 |

Открытая рудовосстановительная |

0,86 |

0,86 |

0,98 |

0,99 |

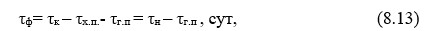

Фактическое время работы печи за год (τф) вычисляется путем вычитания из календарного времени τк длительности холодных τх.п. и горячих τг.п простоев печи:

где τн – номинальное время работы печи, сутки.

Нормативные значения номинального времени (τн) для различных сплавов и печей представлены в таблице 8.6. Длительность горячих простоев колеблется в пределах 0,5-1,5 % от календарного времени (365 суток), при этом максимальное значение принимают для рафинировочных печей.

Таблица 8.6 – Нормативы номинального времени ферросплавных печей [1,8]

|

Вид сплава |

Номинальная мощность трансформатора, МВА |

Режим работы печи |

Число номинальных суток работы в году |

|

Ферросилиций: 45-65% 75% 75-90% |

33-63 16,5-33 16,5-33 |

Закрытый Закрытый открытый |

350 350-345 355 |

|

Феррохром в/у и передельный |

16,5-33 |

закрытый |

355-350 |

|

Ферросиликохром |

16,5-33 |

закрытый |

355-350 |

|

Феррохром с/у и н/у |

3,5-6 |

открытый |

355 |

|

Рудноизвестковый расплав для производства б/у феррохрома методом смешения расплавов |

10,5-16,5 |

открытый |

350 |

|

Ферромарганец в/у |

16,5-63 |

закрытый |

343 |

|

Силикомарганец: СМн-12-22 |

16,5-63 |

закрытый |

343 |

|

Передельный СМн-25 |

5-10,5 |

открытый |

355 |

|

Ферромарганец с/у |

3,5-5,0 |

открытый |

350 |

|

Металлический марганец |

3,5-5,0 |

открытый |

345 |

|

Низкофосфористый марганцевый шлак (Мn-48%) |

3,5-10,5 |

открытый |

345 |

|

Малофосфористый марганцевый шлак (Мn-48%) |

16,5-21 |

закрытый |

340 |

|

Силикокальций: -углеродотермический -силикотермический |

16,5 3,5-5,0 |

Открытый То же |

355 355 |

Полученное расчетное число печей в цехе округляют до большего целого числа. При окончательном выборе количества печей в ферросплавном цехе следует учитывать, что это число должно быть кратно двум и не превышать восьми. Число печей, кратное двум, выбирают из соображений удобства разливки сплава двух печей на общей разливочной машине и снабжения шихтой двух печей с помощью одного тракта шихтоподачи. Если расчетное число печей в цехе превышает восьми, то следует устанавливать печи большей мощности или строить два цеха вместо одного.

8.4 Расчет оборудования разливочного пролета

Необходимое количество разливочных машин определяется исходя из затрат времени на разливку одной плавки (одного ковша) с учетом технологических простоев машины.

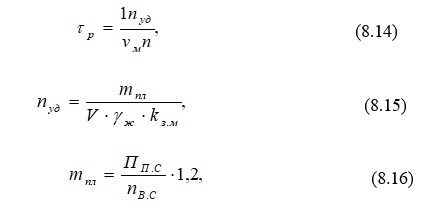

Время на разливку одной плавки определяется из уравнения:

где l – длина рабочей части разливочной машины, м (40 или 70);

n уд – количество мульд, обеспечивающих прием металла одной плавки, мульд/пл;

m пл– масса одной плавки, т;

n в.с – количество выпусков в сутки;

V – объем мульды, м3 (для l= 40 м V=0,01 м3, для l= 70 м V=0,0136 м3 );

γж –плотность разливаемого сплава, т/м3;

kз.м – коэффициент заполнения мульды (0,7);

vм – скорость движения конвейера машины, м/мин (1,2; 1,9; 2,5; 5 для l= 40 м и 3,2; 5; 10,8 для l= 70 м);

n – количество мульд, располагающихся на рабочей длине машины (для l= 40 n=420, для l= 70 n=726).

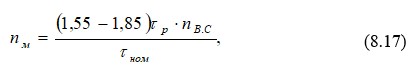

Количество одноленточных разливочных машин определяется с учетом простоев в каждом цикле разливки, включающих замену коробов, подачу и съем ковшей (55-85 % от времени разливки), по формуле:

где τ ном – номинальное время работы машины в сутки, составляющее обычно 1320 мин.

Разливочный пролет ферросплавного цеха оборудуют мостовыми кранами с двумя подъемами (для кантования разливочного ковша), количество и грузоподъемность определяются в зависимости от сортамента выплавляемых сплавов и мощности печей. По нормам предусматривают на одну электропечь для выплавки ферросилиция от 0,3 до 0,5 крана (без учета занятости кранов на ремонтных работах) в зависимости от сортамента сплавов. Значение 0,5 принимают для 25 %-ного ФС, 0,4- для 45 %-ного ФС и 0,3 для сплавов с содержанием кремния 65 %. При выплавке ФМн и СМн количество кранов на одну печь для печей разливочной мощности принимают равным 0,7. Грузоподъемность кранов зависит от мощности печей (Таблица 8.7).

Таблица 8.7 – Грузоподъемность кранов разливочного пролета

|

Мощность печи, МВ·А |

16,5 |

24 |

33 |

48 |

63 |

|

Грузоподъемность, т |

30/5 |

50/10 |

75/15 |

125/30 |

125/30 |

В общем случае необходимое количество разливочных кранов в цехе определяется исходя из затрат времени крана на обработку одного ковша и числа выпусков сплава в цехе в сутки и рассчитывается по формуле:

где nк - число ковшей, обрабатываемых краном в сутки (равное числу выпусков);

t кр- затраты времени крана на обработку одного ковша, мин (в среднем около 40-60 мин);

1320 – общее время работы крана в сутки, мин.

В таблице 8.8 приведено принятое число выпусков в сутки из печей при выплавке некоторых ферросплавов.

Таблица 8.8 – Число выпусков в сутки при выплавке ферросплавов

|

Вид сплава |

Число выпусков, сут |

|

Ферросилиций |

12-15 |

|

Углеродистый ферромарганец |

15-18 |

|

Силикомарганец |

12-15 |

|

Углеродистый феррохром |

9-12 |

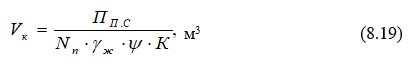

Емкость ковша определяется из выражения:

где ψ- коэффициент заполнения ковша, равен 0,9;

К - коэффициент, учитывающий неравномерность массы металла на выпуске, равен 1,2;

γж- плотность жидкого сплава, т/м3 принимается обычно 0,9-0,92 γтв и для некоторых расплавов приведен в таблице 8.9.

Таблица 8.9 – Плотность расплавов [1,7-13, 17-21]

|

Расплав |

Плотность, т/м3 |

|

ФС-20 |

6,0 |

|

ФС-25 |

5,7 |

|

ФС-45 |

4,6 |

|

ФС-65 |

3,4 |

|

ФС-75 |

2,85 |

|

ФМн-78 |

6,5 |

|

СМн-17 |

5,7 |

|

МФШ |

4,0 |

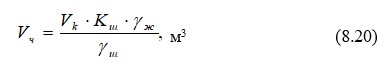

Емкость шлаковой чаши определяется с учетом кратности шлака (Кш) по уравнению:

где γш – плотность жидкого шлака, т/м3, изменяется в пределах 2,8-4,0 в зависимости от выплавляемого сплава;

Кш- кратность шлака.

Таблица 8.10 – Основные технические данные щековых дробилок [22]

|

Наименование показателей |

Тип дробилок |

||

|

СМД-110 |

СМ-16Д |

СМ-741 |

|

|

1. Масса дробилки, т, не более 2. Производительность, м3/час 3. Предел прочности при сжатии, кг/см2 4. Размеры приемного отверстия, мм -ширина -длина 5. Наибольший размер кусков исходного материала, мм 6. Ширина выходной щели, мм - номинальная - диапазон регулирования, не менее 7. Габаритные размеры, мм - длина - ширина - высота |

21 62 3000

600 900

500

100 ±25

3000 2500 2600 |

20 55 2500

600 900

500

100 ±25

2700 2500 2600 |

12 25 2500

400 900

340

60 ±20-30

2200 2600 2200

|

Таблица 8.11 – Основные технические данные 4-х валковой дробилки [22]

|

Наименование показателей

|

Числовые значения |

|

Масса дробилки, т Габаритные размеры, мм - длина - ширина - высота |

31

4500 3400 3700 |

|

Производительность, м3/час |

12 |

|

Размеры валков, мм - диаметр - длина |

900 700 |

|

Наибольший размер загружаемых кусков при наименьшей щели, мм |

40 |

|

Пределы регулирования щели, мм - верхние валки - нижние валки |

10-40 2-10 |

|

Частота вращения валков, об/мин (пред.окл. ±20%) - верхние валки - нижние валки |

115 180 |

|

Сила давления на 1см длины валка, кгс |

350 |

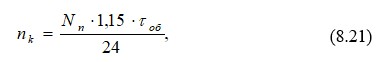

Количество ковшей определяется из уравнения:

где τоб – время оборота ковша;

1,15- коэффициент запаса.

Аналогичным образом определяем количество шлаковых чаш.

Таблица 8.12 – Основные технические данные вибрационных грохотов [22]

|

Показатели |

Численные значения |

|||||

|

ГИТ-32 |

ГИТ-42 |

ГИТ-32Н |

ГИТ-42Н |

ГИТ-52 |

ГИЛ-52 |

|

|

Просеивающая поверхность, мм - ширина - длина |

1250 2500 |

1500 3000 |

1250 2500 |

1500 3000 |

1750 3000 |

1750 4500 |

|

Частота вращения вибратора, об/мин |

970 |

970 |

970 |

970 |

970 |

970 |

|

Число ярусов, сит |

2 |

2 |

2 |

2 |

2 |

2 |

|

Допустимый размер кусков, мм |

300 |

200 |

300 |

200 |

400 |

300 |

|

Угол наклона короба, град. |

10-30 |

10-25 |

10-30 |

10-30 |

15-30 |

10-25 |

|

Амплитуда колебаний, мм |

3,0-5,0 |

3,0-5,0

|

3,0-5,0 |

3,0-5,0

|

3,0-8,0

|

2,5-3,0

|

|

Габаритные размеры, мм - длина - ширина - высота |

4000 2500 2700 |

4400 2500 3700 |

4500 2500 3530 |

4500 2500 3530 |

5200 3000 4200 |

5050 2550 1300 |

|

Масса грохота, т |

3,6 |

4,7 |

3,21 |

3,84 |

7,61 |

3,5 |