Лекция 10

9 Аксуский завод ферросплавов

Аксуский завод ферросплавов - одно из крупнейших в мире предприятий по производству кремнистых сталей. 18 января 1968 года - день рождения завода. В цехе № 2 на промышленной печи мощностью 16,5 МВ·А произведена первая плавка ферросилиция. Один за другим в строй встали цеха № 2, 4, 1, 6. В настоящее время завод выпускает около миллиона тонн продукции [23].

Кроме основных цехов, завод имеет в своем составе вспомогательные цеха: электрический; энергетический; теплосиловой; железнодорожный; водоснабжения; ремонта металлургического оборудования; ремонтно-механический; автохозяйственный.

Продукция завода получила широкое признание. ферросплавы поставляются потребителям из стран СНГ. Значительная часть товарной продукции отгружается в станы Европы, Азии и Америки.

Плавильный цех № 2 выпускает феррохром марок ФХ-800, ФХ-900 предназначенные для легирования и раскисления стали и сплавов, модифицирования чугуна. В составе имеет восемь печей мощностью 21 МВ·А.

Плавильный цех № 1 выпускает ферросиликомарганец на четырех печах и на двух печах с 2004 г начато выплавка феррохрома, предназначенные для легирования и раскисления стали и сплавов, модифицирования чугуна. В составе цех № 1 имеет 6 печей РКЗ-33 МВ·А.

Плавильный цех № 6 выпускает высокоуглеродистый феррохром предназначенный для легирования и раскисления стали и сплавов, модифицирования специальных чугунов. В составе цех № 6 имеет три мощные рудовосстановительные печи типа РКЗ-63 МВ·А и одну печь РКО-63 МВ·А с низким зонтом.

Плавильный цех № 4 выплавляет высокремнистые сплавы и ферросиликохром. В составе цех имеет 8 рудовосстановительных печей типа РКО-25 МВ·А с низким зонтом, РКО-21 МВ·А, РКЗ-21 МВ·А.

Цех подготовки шихты № 2 в составе имеет вагоноопрокидыватель, объединенный склад шихты, корпус подготовки шихтовых материалов, склад стружки, конвейерные галереи, пересыпные узлы.

Склад предназначен для хранения шихты 15-30 суточной потребности цехов. Подготовленная шихта системой конвейеров подается в дозировочные отделения цехов № 1 и № 6. Разгрузка шихтовых материалов в складах производится вагоноопрокидывателем типа ВРС-75. Здание корпуса подготовки шихтовых материалов закрытого типа примыкает к восточной торцевой стене плавильных цехов и соединяется с ними конвейерными галереями.

Цех подготовки шихты №1 в составе имеет склад шихты, корпус подготовки шихтовых материалов, конвейерные галереи, пересыпные узлы.

В данное время предполагается строительство цеха № 5 для производства высокоуглеродистого феррохрома на печах типа РКЗ-75 МВ·А в количестве трех электропечей. Также начато строительство цеха № 3, цеха агломерации мелочи марганцевых и хромистых руд.

9.1 Плавильный цех № 1

Ферросплавный цех № 1 в своем составе имеет следующие технологические объекты:

1) Дозировочные пункты № 1, 2, 3 с пересыпным пунктом и галереями шихтоподачи;

2) Плавильный корпус (6 печей 33 МВ·А);

3) Разливочные машины № 1, 2, 3, 4, 5, 6;

4) Склад готовой продукции;

5) Шламовые насосы № 3 и 4.

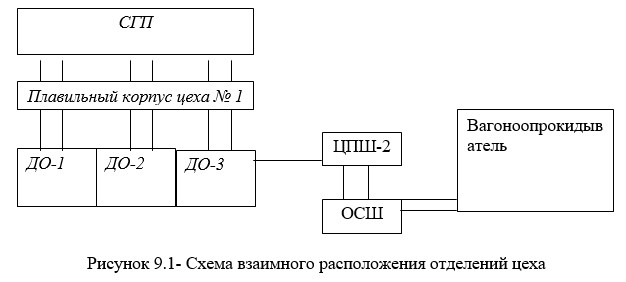

На рисунке 9.1 приведена схема взаимного расположения отделений плавильного цеха № 1 АЗФ. Расположение отделений цеха оставляем в базовом варианте, нет смысла изменять схему шихтоподачи.

Вагоноопрокидыватель – роторного типа ВРС-75 обеспечивает разгрузку полувагонов с сыпучими материалами: кварцитом, коксом, полукоксом. В объеме потребности обоих цехов корпус вагоноопрокидывателя связан конвейерной галереей с объединенным складом шихты цеха № 1 и № 6.

Объединенный склад шихты (ОСШ) – предназначен для хранения шихтовых материалов, поступающих на склад через вагоноопрокидыватель.

После перегрузки на конвейеры шихтоподачи материалы поступают в корпус подготовки материалов к плавке. В корпусе установлены три узла подготовки кварцита и четыре узла кокса и полукокса. Узлы подготовки руды оборудованы грохотами типа ПТ-32 и конусными дробилками. Уборка отсевов, образующихся при дроблении и сортировке материалов, осуществляется системой ленточного конвейера и элеваторов в два бункера, установленных под железнодорожным путем.

Склад стружки предназначен для приёма и хранения стальной стружки. Это двухпролётное здание с железнодорожной эстакадой в каждом пролёте и закромами на 4000 т. Размеры склада 60×156 метров. Он оборудован шестью грейферными и магнитно-грейферными кранами 15 т и 15/5 т. Подготовленные материалы системой конвейеров подаются в дозировочные отделения цехов.

На две печи предусмотрен один дозировочный пункт. Тракт шихтоподачи и конвейерная галерея от дозировочного отделения к плавильному корпусу. Загрузка шихтовых материалов в бункера дозировочного пункта осуществляется передвижными конвейерами.

9.1.1 Дозировочное отделение

Дозировочное отделение предназначено, для приема и хранения запаса шихтовых материалов, для автоматического дозирования и смешивания компонентов шихты с последующей подачей в плавильный корпус.

На 6 электропечей цеха № 1 предусмотрено 3 дозировочных пункта, три тракта шихтоподачи и три конвейерные галереи от дозировочных пунктов к плавильному корпусу.

Загрузка шихтовых материалов в бункера дозировочных пунктов осуществляется передвижными конвейерами.

В каждом дозировочном пункте находится по 18 приемных бункеров полезной емкостью по 90 м3. Они расположены в 3 ряда по 6 бункеров в одном ряду. Все бункера дозировочных пунктов оборудованы ленточными автоматическими дозаторами непрерывного действия. Дозирование шихты осуществляется дозаторами на движущуюся конвейерную ленту. В дозировочных пунктах предусмотрены контроль наличия шихтовых материалов, тарировка дозаторов, оборудование для производства ремонтных работ, аспирационные установки для отсоса и очистки загрязненного воздуха.

9.1.2 Плавильный корпус

Плавильный корпус: трех пролетное здание шириной 74 м и длиной 240 м, высота 42 м. Цех состоит из печного и разливочного пролета и открытой трансформаторной эстакады. Здание не отапливаемое.

В печном пролете расположены 6 трехфазных печей типа РКЗ-33 мощностью по 33 МВ·А каждая. Питание печей осуществляется трансформаторами по 40 МВ·А с 20 % запасом мощности. Электропечи оборудованы газоочистками мокрого типа. На отметке 8.400мм расположены три пульта управления печами, насосно-аккумуляторная станция, приточные и вытяжные вентиляционные установки, узлы подвода охлаждающей воды на печь.

На отметке 24.000 мм находятся реверсивные передвижные конвейера, малые печные бункера для приема с дозированной шихты с наклонных галерей (с дозировочных пунктов). На 6 печей предусмотрено 6 реверсивных ленточных конвейера. Для приема с дозированной шихты на каждую электропечь установлено по 14 печных бункеров полезным объемом по 12 м3.

Для приемов коробов с электродной массой и кожухов электродов на отм.24 000мм. предусмотрена установка двух мостовых кранов г/п по 10 тонн. На отметке 18.600 мм в разливочном пролете предусмотрено 4 мостовых электрических крана г/п по 75÷25 т. В печном пролете на этой отметке расположены кабины электродов печей.

Под выпуск металла предназначены ковши объемом 5 м3 и шлаковые чаши объемом 4,5 м3. Подача ковшей под летку осуществляется самоходными тележками. Разливка металла осуществляется на 6 ленточных разливочных машинах длиной 70 м.

С северного и южного краев цеха проложены железные дороги, по которым шлаковозы вывозят шлак на шлакоотвал.

Для ремонта ковшей на отметке + 0.000 мм предусмотрены 2 ковшевые ямы, установка для сушки ковшей, смеситель. На всех отметках предусмотрена вентиляция, отсос вредных газов и пыли.

9.1.3 Склад готовой продукции

СГП – отдельно стоящее однопролетное здание длиной 260 м, шириной 32 м и высотой 17 м. На складе предусматривается прием слитков металла с разливочной машины, хранение их в коробах емкостью 4-5 м3. На складе имеется дробилка четырех валковая для дробления готовой продукции до нужной фракции, а также узел сортировки и отгрузки металла в вагоны. Предусмотрена весовая для взвешивания коробов со слитками г/п – 30 т. Подъемно-транспортные операции осуществляется тремя мостовыми электрическими кранами г/п 20÷5 т.

На северной стороне СГП расположен пункт ОТК.

С обеих сторон склада имеются автомобильные и железнодорожные въезды для вывода вагонов с готовой продукцией.

9.2 Плавильный цех № 4

Цех № 4 состоит из двух отделений: плавильного корпуса и СГП. Шихтовые материалы поступают в цех по наклонным транспортерам с ЦПШ-1, который обслуживает одновременно 2 цеха плавильные цеха № 4 и № 2. В ЦПШ сырье хранится и готовится к переработке (моется, дробится, рассеивается).

Подача шихты в плавильный корпус осуществляется при помощи наклонных ленточных транспортеров. Шихта поступает на реверсивный транспортер, которую перегружают на роликовый транспортер. С роликового транспортера осуществляется загрузка печных карманов шихтой.

Дозирование шихты производится на дозировочной площадке плавильного корпуса. Для подачи электродной массы и кожухов, для наращивания электродов на электродной площадке имеются две металлические шахты.

Для обслуживания электродов в печном пролете имеются две кран-балки грузоподъемностью 5 тонн, на полу установлены две передаточные тележки из печного пролета в разливочный, для подачи электродной массы и кожухов в металлические шахты.

В печном пролете имеются два пассажирских лифтовых подъемника, грузоподъемностью 500 кг, для доставки обслуживающего персонала на дозировочную площадку.

9.2.1 Шихтовый двор

Шихтовой двор состоит из двух пролетов: склад сырья, материалов. Ширина 24 м, пролет подготовки шихты шириной 12 м, высота составляет 14 м.

В шихтовом дворе ведется подготовка сырья к плавке. Подготовка кварцита заключается в дроблении его на щековых дробилках и грохочении на сите с размером ячеек 15×15 мм. Отсевы кварцита подаются по ленточному транспортеру в специальный бункер, откуда отгружается потребителям.

Подготовка восстановителей заключается в его дроблении на 4-волковых дробилках и рассева на сито, размером 5×5.

Стружка подвергается рассеву в сортировочных барабанах.

Отсевы кокса и полукокса отгружаются в железнодорожный вагон. Все шихтовые материалы хранятся в закромах. Вдоль всего шихтового двора проходит сквозной железнодорожный путь, предназначенный для приемки и разгрузки составов с шихтовыми материалами в заглубленные бункера.

Площадь шихтового двора позволяет обслуживать все железные дороги.

В шихтовом дворе используются электрические мостовые краны со съемным грейфером и магнитной плитой, грузоподъемность крана 15 тонн, объем грейфера 3,2 м3.

Для дробления кварцита в шихтовом дворе установлены дробилки типа СМД-109 (щековая) производительностью 25 м3/час.

Для дробления кокса в шихтовом дворе установлены четырехвалковые дробилки ДК-43 производительностью 18 т/час.

Стружка рассеивается в стружковом барабане 2,1-16. Рассев стружки поточная, трехбарабанная, со скоростью 3,2/4,3/6,4 м/с. Корпус внутри снабжен призмо - винтовой лопаткой и секторными насадками.

Подготовленные шихтовые материалы из бункеров накопителей по трансформаторным лентам подаются в цех на автостеллу по шихтовым бункерам на каждую печь. Для каждого компонента шихты предназначен свой бункер с дозатором и накопителем КЛ-80 производительностью 60 м3/час.

9.2.2 Плавильное отделение

В печном пролете находится 8 электропечей. Каждая печь укомплектована тремя однофазными трансформаторами. Трансформаторы расположены в одну линию в трансформаторных камерах на отметке +7,09 м между печами. Для ревизии и замены трансформаторов из камер транспортируются на балкон в разливочный пролет. Длина печного пролета составляет 264 метра, ширина 18 метров. Печи расположены вдоль продольной оси цеха, расстояние между печами по осям 30 метров.

Рабочая площадка плавильщика от пола цеха находится на отметке +6.600 м, площадка горновых на отметке +2.400, на отметке +15.600 расположены камеры для перемещения электродов, на отметке +19.800 м находится дозировочное отделение и рабочая площадка электродчиков, для наварки кожухов и загрузки электродной массы. Для обслуживания электродов имеются 2 электромостовых крана г/п 5 и 10 тонн, количество кранов составляет 0,25 % на каждую печь.

На отметке +26.400 находится двухтранспортерная лента с автостеллой для загрузки шихтовых материалов в бункера печей.

Плавильный корпус предназначен для выплавки и разливки металла, поэтому в цехе имеется печной и разливочный пролеты, имеется СГП (склад готовой продукции), где происходит дробление, сортировка, упаковка и погрузка сплавов в вагоны.

9.2.3 Разливочный пролет

Ширина разливочного пролета 24 метра. В пролете имеется железнодорожный путь с северной стороны здания, для отгрузки шлака и мусора имеется передаточная тележка с СГП. Сплав разливается на разливочной машине (РМ) длиной 40 метров.

Характеристика разливочной машины:

1) Длина – 40 метров;

2) вес изложницы – 200 кг;

3) количество изложниц – 210 штук;

4) скорость движения конвейера – 1,2; 1,86; 2,46 ; 4,98 м/мин.

Тип кантовального ковша – гидравлический подъемник; г/п гидроцилиндров – 60 тонн, продолжительность рабочего времени РМ-16 ч/сутки.

Сплав выпускают в ковш, футерованный шамотным кирпичом. Общее количество ковшей в цехе составляет 20 штук.

В цехе две ямы для сушки ковшей, после ремонта меняется 2 электронагревательных стенда.

В разливочном пролете 4 электромостовых крана г/п 30/5 тонн.

9.2.4 Склад готовой продукции

Склад готовой продукции (СГП) состоит из двух пролетов – экспортный и СГП. Ширина СГП – 24 метра, экспортный пролет 18 метров, h = 12м.

Склад соединен с плавильным корпусом галереями разливочных машин (РМ). Слитки с РМ поступают в короб установленный на тележке. После наполнения, короба выкатываются и с помощью крана транспортируется к весам.

В сутки цехом производится 96 выпусков, насыпной вес ФС-75 и ФС-90 – 1500 м/м3.

В настоящее время на складе находится 360 коробов.

Для отправки готовой продукции потребителю в складе находятся две щековые дробилки СМ-741, производительностью 25 м3/час. После дробления производится рассев мелочи на сите размером ячеек 20×20, 75×75.

В СГП имеются железнодорожные пути с севера и юга склада для поставки вагонов под загрузку.

Готовый ферросилиций грузится в вагоны кранами.

9.3 Плавильный цех № 2

Плавильный цех № 2 построен в 1968-1970 гг. Строительство вызвано увеличением выпуска качественных сплавов и создавшимся дефицитом в производстве ферросплавов. Цех № 2 включает в себя 8 печей и две печи мощностью 1,2 МВА на промышленно-экспериментальном участке (ПЭУ) одна из которых постоянного тока:

– 8 закрытые печи типа РКЗ-21.0.

В экспериментальном цехе имеются:

– 1 открытая печь типа 1,2 МВА

– 1 печь постоянного тока.

Цех специализируется на выплавке углеродистого феррохрома (ФХ). Углеродистый феррохром – сплав Fe, Cr., C, Si – применяется как легирующая присадка при производстве стали и сплавов.

Обозначение выпускаемых марок и химический состав согласно ГОСТа и ИСО 5448-81 (ФХ).

Таблица 9.1 – Химический состав феррохрома [17-21]

|

Марка |

Cr,% |

C,% |

Si,% |

P,% |

S,% |

|

800А |

65 |

от 6,5 до 8,0 |

до 2,0 |

до 0,03 |

до 0,06 |

|

800 Б |

65 |

8,0 |

до 0,05 |

до 0,08 |

|

|

850 А |

65 |

от 8,0 до 8,5 |

до 0,03 |

до 0,05 |

|

|

850 Б |

65 |

8,0 до 8,5 |

до 0,05 |

до 0,08 |

|

|

900 А |

65 |

от 8,5 до 9,0 |

до 0,03 |

до 0,04 |

|

|

900 Б |

65 |

8,5 до 9,0 |

до 0,05 |

до 0,06 |

По требованию потребителя ФХ изготовляется с массовой долей Si не более 1,5 % в марках 800А и 900 А.

По требованию потребителей ФХ производится средней плотности не менее 6,8 г/см3. Поставка сплава потребителю осуществляется по фракционному составу, оговоренному в контрактах.

Производство углеродистого феррохрома ведется непрерывным процессом. Шихта в печи загружается постоянно по мере проплавления.

Для выплавки ФХ используются следующие материалы:

– хромовая руда Донского ГОКа;

– кокс;

– шлак ферросилиция;

– отходы собственного производства – металлоконцентрат, хромовые оборотные отходы.

Организация подготовки сырья к выплавке ФХ состоит из следующих этапов:

– складирование сырья по видам с учетом химического или гранулометрического составов;

– дробление руды, концентрата, шлака, оборотных отходов;

– без дробления – кокс, и последующий рассев с целью доведения до определенного фракционного состава и отсева песка из оборотных отходов.

Шихтовые материалы после их подготовки поступают в цех через главный распределительный пункт в дозировочные отделения соответствующих печей.

Дозирование осуществляется порционно, взвешивание шихтовых материалов производится с помощью дозаторов. Взвешенные материалы загружаются в приемный бункер. Питатель бункера и транспортер подачи с дозированной шихтой включается после загрузки приемного бункера.

Учет шихтовых материалов осуществляется автоматизировано комплексной системой учеты шихты – КУШ.

Дозированная шихта поступает в печные карманы, из них – по труботечкам в загрузочные воронки печей.

За смену проводится 3 выпуска металла и шлака. Разлитый ФХ дробится, рассевается по фракциям и отгружается потребителю. Дробление и отгрузка производится в СГП и узле фракционирования. В цехе имеются 5 дробилок и 2 узла рассева и узел упаковки ФХ в мягкую тару.

Проектная мощность цеха 258,4 тысяч базовых тонн или 155,04 тысячи тонн чистого хрома.

План производства составляет 150,3 тысячи тонн чистого хрома.

При этом запланировано потребление цехом 997121,12 тыс. кВт·час электроэнергии, переработка 548500 тонн хромовой руды, 76650 тонн оборотных отходов, 15330 тонн металлоконцентрата, 4599 тонн отсевов кварцита.

Основное оборудование цеха вводилось в действие в 1968-1970 годах. В настоящее время из 520 единиц оборудования 260 с полным износом (41,5 %). Техническое обслуживание оборудования производит персонал цеха, а ремонт по заказам производится силами ремонтных Управлений.

Дробильное оборудования узла фракционирования-2 находится в хорошем состоянии, но дробильно-сортировочное оборудования узла фракционирования –1 сильно изношено из-за отсутствия запчастей и интенсивного дробления мелких фракций.

9.4 Плавильный цех № 6

Строительство цеха в составе Аксуского завода ферросплавов началось в 1977 году. В 1982 году была пущена в эксплуатацию последняя четвертая печь № 64. Весь комплекс строительства цеха был осуществлен менее чем 5 лет, что явилось рекордом для ввода подобных объектов черной металлургии.

Установленная мощность печей составляет 81 МВ·А (три однофазных трансформатора ЭОДЦНК-83300/220 по 27 МВ·А) с глубоким вводом 230 кВ и установкой продольной компенсации реактивной энергии с конденсаторными батареями мощностью 40,2 МВ·А.

9.4.1 Дозировочное отделение

Дозировочное отделение предназначено, для приема и хранения запаса шихтовых материалов, для автоматического дозирования и смешивания компонентов шихты с последующей подачей в плавильный корпус.

На 4 электропечей цеха № 6 предусмотрено 2 дозировочных пункта, два тракта шихтоподачи и две конвейерные галереи от дозировочных пунктов к плавильному корпусу.

Загрузка шихтовых материалов в бункера дозировочных пунктов осуществляется передвижными конвейерами.

В каждом дозировочном пункте находится по … приемных бункеров полезной емкостью по 90 м3. Они расположены в 3 ряда по 6 бункеров в одном ряду. Все бункера дозировочных пунктов оборудованы ленточными автоматическими дозаторами непрерывного действия. Дозирование шихты осуществляется дозаторами 959ДН-100, ДН -63, ДН -32 на движущуюся конвейерную ленту. В дозировочных пунктах предусмотрены контроль наличия шихтовых материалов, тарировка дозаторов, оборудование для производства ремонтных работ, аспирационные установки для отсоса и очистки загрязненного воздуха.

9.4.2 Плавильный корпус

Плавильный корпус: трех пролетное здание. Цех состоит из печного и разливочного пролета и открытой трансформаторной эстакады. Здание не отапливаемое.

В печном пролете расположены 4 трехфазных печей типа РКЗ-63 мощностью по 63 МВ·А каждая и одна печь открытого типа с низким зонтом типа РКО-63 МВ·А. Питание печей осуществляется трансформаторами по 27 МВ·А. Электропечи оборудованы газоочистками мокрого типа. На отметке + 9.600мм расположены три пульта управления печами, насосно-аккумуляторная станция, приточные и вытяжные вентиляционные установки, узлы подвода охлаждающей воды на печь.

На отметке + 30.000 мм находятся реверсивные передвижные конвейера, малые печные бункера для приема с дозированной шихты с наклонных галерей (с дозировочных пунктов). На 4 печей предусмотрено 4 реверсивных ленточных конвейера. Для приема с дозированной шихты на каждую электропечь установлены по печные бункера.

Для приемов коробов с электродной массой и кожухов электродов на отметке + 45 000 мм. предусмотрена установка двух мостовых кранов г/п по 10 тонн. В разливочном пролете установлены 5 мостовых электрических кранов г/п по 125/30 т. В печном пролете на отметке + 22.200 расположены кабины электродов печей.

Под выпуск металла предназначены ковши объемом 8 м3 и шлаковые чаши объемом 16 м3 установленные на одной тележке. Подача ковшей под летку осуществляется самоходными тележками. Разливка металла осуществляется на двух ленточных разливочных машинах длиной 70 м.

С северного и южного краев цеха проложены железные дороги, по которым шлаковозы вывозят шлак на шлакоотвал.

Для ремонта ковшей на отметке + 0.000 мм предусмотрены 2 ковшевые ямы, установка для сушки ковшей, смеситель. На всех отметках предусмотрена вентиляция, отсос вредных газов и пыли.

9.4.4 Склад готовой продукции

СГП – отдельно стоящее однопролетное здание длиной 228 м, шириной 32 м и высотой 17 м. На складе предусматривается прием слитков металла с разливочной машины, хранение их в коробах емкостью 4-5 м3. Суточный объем производства остывает в 96 коробах. На складе имеются две дробилки щековой СМД-111 для дробления готовой продукции до нужной фракции, а также узел сортировки и отгрузки металла в вагоны. Предусмотрена весовая для взвешивания коробов со слитками г/п – 30 т. Подъемно-транспортные операции осуществляется тремя мостовыми электрическими кранами г/п 20÷5 т.

Для получения готовой продукции во фракционированном виде и создания хранения готовой продукции предусмотрено здание хранения и погрузки готовой продукции и конвейерных галерей от СГП. Где установлены грохоты ГИТ-32М. Чушки металла, выгружаемые в приемный бункер, с помощью пластинчатого конвейера подаются в дробилку, затем системой ленточных конвейеров транспортируются на грохот. Готовая фракция 10-100 мм после грохота катучим реверсивным конвейером загружается в напольные закрома. Отсевы -10 мм также складируются в специальный закром. Фракция +100 без додрабливания накапливается в напольном закроме в качестве готовой продукции.

Загрузка вагонов осуществляется при помощи ковшевых погрузчиков ковша 2,6 м3. Взвешивание готовой продукции производится при помощи вагонных весов ВО-2002.

На северной стороне СГП расположен пункт ОТК.

С обеих сторон склада имеются автомобильные и железнодорожные въезды для вывода вагонов с готовой продукцией.

9.5 Готовая продукция, выпускаемая на АксЗФ

Основное назначение ферросплавов в сталеплавильном производстве - раскисление и легирование стали, а также легирование и модифицирование чугуна и сплавов; производство химических соединений как исходных материалов для защитных покрытий на металлических конструкциях; обогащение полезных ископаемых [24-33].

Легирующие и раскисляющие элементы (кремний, марганец, хром, кальций и др.) находятся в рудах преимущественно в виде оксидов. Эти элементы и их сплавы с железом (ферросилиций, ферромарганец, феррохром и др.) получают восстановлением их из руд [24-33].

Ферросиликохром (ФХС) – сплав кремния, хрома и железа, применяется как восстановитель при производстве рафинированного феррохром или как раскислитель и легирующая добавка при выплавке сталей и сплавов. Выплавляется ФХС в цехе № 4 АксЗФ [38-40].

Согласно требованиям ГОСТ 11861-77, ферросиликохром должен удовлетворять следующему химическому составу, указанному в таблице 9.1.

Таблица 9.1– Химический состав ферросиликохрома [27-29]

|

Марка

|

Химический состав, % |

||||||

|

Кремний |

Хром не менее |

Углерод |

Фосфор |

Сера |

|||

|

Не более |

|||||||

|

ФХС 40 |

Св 37 до 45 |

35 |

0,2 |

0,03 |

0,02 |

||

|

ФХС 48 |

Св 45 |

28 |

0,1 |

0,03 |

0,02 |

||

|

ФХС 33 |

30-37 |

40 |

0,9 |

0,03 |

0,02 |

||

Ферросиликохром изготавливают в кусках массой не более 20 кг. Количество кусков более 20 кг не должно превышать 10 % массы партии. Количество мелочи, проходящей через сито с размером ячеек 20×20 мм не должно превышать 5 % массы партии.

По требованию потребителя ФСХ изготовляют следующих классов крупности, указанных в таблице 5.2.

Таблица 9.2 – Класс крупности ФСХ

|

Класс крупности |

Размер кусков, мм |

Массовая доля продукта в партии, % не более |

|

|

надрешетного |

подрешетного |

||

|

1 |

Св 100 до 315 |

10 |

10 |

|

2 |

- 25 – 100 |

10 |

10 |

|

3 |

- 5 - 25 |

10 |

10 |

|

4 |

- 5 |

10 |

- |

Класс крупности указывают цифрой в конце обозначения марки, например ФХС 40-2.

Силикомарганец (ФСМн) - используют как полупродукт при производстве рафинированного ферромарганца и металлического марганца, а также как комплексный раскислитель и легирующую добавку при выплавке стали различных марок. Марганец повышает раскислительную способность кремния [30, 31]. Выплавляется ФСМн в цехе № 1 АксЗФ [38-40].

По требованию стандартов ГОСТ4756-91 силикомарганец по маркам должна соответствовать составу приведенному в таблице 9.3.

Таблица 9.3 – Требования стандарта по химическому составу [27-33]

|

Сплав |

Марка сплавов |

Массовая доля, % |

|||||

|

Кремния |

Mn |

C |

Фосфор для классов |

S |

|||

|

А |

Б |

||||||

|

Не менее

|

Не более |

||||||

|

Силикомарганец |

СМн 17 |

Св.15,0-20,0 вкл.

|

65,0 |

2,5 |

0,10 |

0,60 |

0,02 |

|

СМн 12 |

Св.10,0-вкл. 15,0

|

65,0 |

3,5 |

0,10 |

0,60 |

0,02 |

|

Таблица 9.4 – Класс крупности силикомарганца

|

Класс крупности |

Размер кусков, мм. |

Массовая доля продукта в партии, %, не более

|

Максимальный размер надрешетного продукта, мм

|

|

|

Надрешетного |

Подрешетного |

|||

|

1 2 3 4 5 |

20-200 20-100 5-100 5-50 5-25 |

10 10 10 10 10 |

10 10 10 10 15 |

315 200 200 100 50 |

Углеродистый феррохром (ФХ) - сплав железа, хрома, углерода и кремния применяется как легирующая присадка при производстве стали и сплавов. Выплавляется ФХ в цехах № 2 и № 6 АксЗФ [38-40].

Согласно ГОСТ 4757-91 углеродистый феррохром должен иметь следующий химический состав в процентах, указанный в таблице 9.5.

Таблица 9.5 – Химический состав углеродистого феррохрома [27-29]

|

Марка

|

Хром, % не менее

|

Углерод

|

Кремний

|

Фосфор

|

Сера

|

|

%, не более

|

|||||

|

ФХ800А |

65,0

|

8.0

|

2.0

|

0,03

|

0.06

|

|

ФХ 800 Б

|

65,0

|

8,0

|

2,0

|

0,05

|

0.08

|

|

ФХ850А

|

65.0

|

8,5

|

2,0

|

0,03

|

0.05

|

|

ФХ 850 Б

|

65,0

|

8,5

|

2,0

|

0,05

|

0.08

|

|

ФХ 900 А

|

65,0

|

9.0

|

2.0

|

0.03

|

0,04

|

|

ФХ 900 Б

|

65,0

|

9,0

|

2,0

|

0,05

|

0,06

|

Ферросилиций (ФС) – сплав кремния с железом. Применяется как раскислитель и легирующая добавка при производстве стали. Используется при легировании и модифицировании чугуна и сплавов. Выплавляется ФС в цехе № 4 АксЗФ [38-40].

В соответствии с требованиями изготовителей стали, заинтересованных в малой массе раскисляющей и легирующей присадки, производитель ферросилиция ориентируется на производство преимущественно сплавов с высокой концентрацией ведущего элемента.

Присадка ферросилиция в стальную ванну осуществляется, как правило, в заключительный период плавки, когда возможности рафинирования стали от примесей, внесенных ферросплавами, ограничены. В связи с этим, технические условия и стандарты на ферросплавы нормируют содержание примесей, оказывающее вредное влияние на качественные свойства стали. В первую очередь это относится к фосфору, сере и, в некоторых случаях, углероду, алюминию и титану.

Таблица 9.6 – Технические требования к маркам ферросилиция [24-33]

|

Марка ферросилиция |

Массовая доля, % |

|||||||

|

Кремния Si |

Al |

Cr |

Mn |

Ca |

C |

P |

S |

|

|

Не более |

||||||||

|

ФС90 |

Св.87до 95 |

3,5 |

0,2 |

0,3 |

– |

0,1 |

0,03 |

0,02 |

|

ФС75 |

Св.74 до 80 |

3,0 |

0,3 |

0,4 |

– |

0,1 |

0,04 |

0,02 |

|

ФС70 |

68-74 |

2,0 |

0,4 |

0,4 |

– |

0,1 |

0,04 |

0,02 |

|

ФС70Al 1 |

68-74 |

1,0 |

0,3 |

0,3 |

– |

0,1 |

0,04 |

0,02 |

|

ФС65 |

63-68 |

2,5 |

0,4 |

0,4 |

– |

0,1 |

0,05 |

0,02 |

|

ФС50 |

47-52 |

1,8 |

0,5 |

0,6 |

– |

0,1 |

0,05 |

0,02 |

|

ФС45 |

41-47 |

2,0 |

0,5 |

1,0 |

– |

0,2 |

0,05 |

0,02 |

|

ФС25 |

23-29 |

1,0 |

0,8 |

1,0 |

– |

0,8 |

0,06 |

0,02 |

|

ФС20 |

19-23 |

1,0 |

0,8 |

1,0 |

– |

1,0 |

0,10 |

0,02 |