Лекция 8

8 Оборудование и характеристика основных ферросплавных цехов

Производственный процесс в ферросплавном цехе включает три последовательные стадии: подготовку шихтовых материалов, плавку подготовленной шихты в электропечах, разливку и разделку готового сплава. В соответствии с этим современный ферросплавный цех состоит из отделения шихтоподготовки, плавильного корпуса и склада готовой продукции. В цехе с мощными рудовосстановительными печами они располагаются в отдельных зданиях, в цехе же с рафинировочными печами и металлотермических цехах – в одном.

8.1 Отделение шихтоподготовки

Отделение шихтоподготовки ферросплавного цеха предназначено для хранения, подготовки и дозирования шихтовых материалов. На отечественных ферросплавных заводах используют два различных варианта проектных решений шихтового хозяйства. На старых заводах каждый цех имеет собственный закрытый склад шихты. На открытом заводском складе обычно хранятся лишь те материалы, которые необходимы для работы нескольких цехов. Новые заводы отличаются централизованным хранением, подготовкой и распределением материалов по цехам [1].

Шихтовое хозяйство современного ферросплавного цеха, оборудованного мощными рудовосстановительными печами с централизованным обеспечением шихтой, включает напольный открытый склад сырых материалов (ОССМ), корпус вагоноопрокидывателей (ВО), закрытый склад сырых матеиалов (ЗССМ), корпус подготовки материалов (КПМ), корпус шихтовых бункеров (КШБ) с подготовленными материалами, дозировочные отделения (ДО) или дозировочные пункты (ДП), которые могут быть совмещены с КПМ или КШБ.

В шихтовом хозяйстве цеха для производства марганцевых и хромистых ферросплавов может быть предусмотрена соответствующая агломерационная или брикетировочная фабрика и цех обжига извести.

Напольный открытый склад сырых материалов служит для создания на заводе необходимого запаса сырых материалов, поставляемых из отдаленных районов, а также ведущих рудных материалов, суточный расход которых значителен. Материалы на этом складе хранятся в штабелях, разгружаются из вагонов козловыми грейферными кранами и в дальнейшем подаются железнодорожным транспортом через корпус ВО или по конвейерным галереям в ЗССМ.

При проектировании современных ферросплавных цехов для хранения шихтовых материалов предусматривается три типа складов:

– закрытый грейферный с железнодорожной колеей, проходящей посередине склада;

– закрытый бескрановый ангарного типа с конвейерной подачей и выдачей материала;

– открытый с конвейерной подачей сырых материалов и мостовым грейферным перегружателем, который принимает, штабелирует и выдает материалы на подготовку.

Корпус ВО представляет собой здание ангарного типа с двумя сквозными железнодорожными путями, на каждом из которых установлен роторный стационарный ВО. С помощью ВО материал из вагона выгружается в подземные бункеры, оборудованные тарельчатыми питателями, и далее конвейерами большой производительности направляется на ЗССМ. В корпусе ЗССМ крупных ферросплавных цехов обычно не имеется железнодорожного въезда, а склад оборудован грейферными кранами, с помощью которых материал подается в КПМ.

В КПМ установлено необходимое сушильное, дробильное и классифицирующее оборудование, тип и количество которого определяются видами применяемых шихтовых материалов.

Для дробления кокса используют: четырехвалковые дробилки 13Д 900/700 с диаметром валков 900 мм разгрузочной щелью 0–50 мм, производительностью 35 т/ч. Для кварцита – конусные дробилки ККД-500 с разгрузочной щелью 75 мм, производительностью 150 т/ч. Для стружки – стружкодробилки СМ-2 с разгрузочной щелью 25 мм, производительностью 1,5–5 т/ч.

Для сортировки кокса применяют вибрационный грохот ГВР-1 производительностью 70 м3/ч; кварцита – грохот инерционный производительностью 300 т/ч. Транспортные пути восстановителя и рудного материала во избежание их преждевременного перемешивания из-за просыпи во время разрыва ленты не должны пересекаться. При объединенном шихтовом хозяйстве подготовленные шихтовые материалы из КПМ поступают в КШБ или на центральный распределительный пункт (ЦРП), где с помощью реверсивных конвейеров и системы передаточных конвейеров распределяются по ДО плавильных цехов [1, 7,8].

8.1.2 Способы дозирования шихты

На ферросплавных заводах применяется порционное и непрерывное дозирование шихты. При порционном дозировании используют порционные весовые автоматы и вращающиеся барабанные смесители. На складе шихты подготовленные шихтовые материалы загружают в отдельные для каждой печи дозировочные установки, оборудованные автодозаторами. Затем компоненты, образующие калошу шихты, выгружают на конвейер или в скиповый подъемник и транспортируют в плавильный корпус цеха к печам [1, 7-13].

При проектировании новых цехов дозировочные узлы выносятся из помещения склада шихты, а подготовленную шихту подают в бункеры дозировочных пунктов по конвейерам непосредственно из отделений подготовки.

При непрерывном дозировании составляющие шихты выдаются ленточными автоматическими дозаторами непрерывного действия, работающими с заданной производительностью. Для непрерывного дозирования используют дозаторы типа ДН-23 производительностью 65 т/ч (для кокса), 100 т/ч (для кварцита), 125 т/ч (для стружки). При одновременном дозировании заданное соотношение производительностей всех работающих дозаторов, соответствующее требуемому соотношению навесок компонентов в калоше шихты, соблюдается постоянным с помощью электронного регулятора соотношения.

Расчет шихты на определенную навеску ведущего компонента производит решающее устройство, в которое вводят требуемую величину соотношения компонентов шихты. Регулятор соотношения управляет группой работающих дозаторов по выходному сигналу ведущего дозатора. При любом мгновенном отклонении производительности ведущего дозатора регулятор соотношения пропорционально изменяет производительность остальных дозаторов. Все компоненты шихты выдаются на движущуюся конвейерную ленту и направляются в приемные бункеры печей. На ленте компоненты шихты, дозируемые одновременно в заданном соотношении, располагаются в виде слоя смешанных материалов. В приемных бункерах печей шихта представляет собой достаточно однородную смесь с требуемым соотношением компонентов шихты. В случае небольших и средних грузопотоков шихты все печи плавильного корпуса обслуживаются одной линией шихтоподачи; при больших грузопотоках такая линия обеспечивает шихтой каждые две печи.

8.1.3 Способы подачи шихты в печь

Применяются три варианта подачи сдозированной шихты в печные бункеры: линейный, кольцевой, скиповый. При кольцевой и скиповой подачах шихты отделение шихтоподготовки расположено параллельно плавильному корпусу, а при линейной — в одну линию с плавильным корпусом.

При линейной подаче непрерывно дозируемые шихтовые материалы поступают сначала на горизонтальный конвейер, затем наклонным конвейером подаются на шихтовую площадку плавильного корпуса, перегружаются на расположенный вдоль цеха конвейер, с которого с помощью плужковых сбрасывателей каждый компонент шихты выгружается в отдельные бункеры печного пролета. Под бункерами расположен монорельс, по которому движется тележка с тензометрическими весами. В тележку загружается каждый компонент шихты, образуя общую колошу весом 800-1200 кг в строгом соотношении согласно шихтовке. Затем из тележки колоша шихты выгружается в печные карманы.

Кольцевой способ подачи шихты позволяет уменьшить длину конвейерных лент, число перевалок и потери шихтовых материалов, а также снизить на 13–15 % капитальные затраты на строительство цеха. Подготовленные шихтовые материалы транспортируются грейферными кранами или ленточными конвейерами в бункеры готовой шихты дозировочного отделения. С помощью непрерывных дозаторов заданное количество различных шихтовых материалов подается на горизонтальный конвейер, затем по наклонному конвейеру в плавильный корпус, а оттуда челночным конвейером в печные карманы. Одна группа бункеров готовой шихты обслуживает одновременно две печи.

При скиповой подаче компоненты шихты дозируются в отделении шихтоподготовки в виде отдельной колоши и шихта в плавильный корпус передается скиповым подъемником. При этом обеспечивается автоматическая подача шихты в печные карманы. Каждая печь обслуживается отдельной группой бункеров готовой шихты.

Себестоимость хранения, подготовки, дозировки и транспортировки шихтовых материалов в печные карманы, при скиповой подаче на 0,28–0,94 у.е./т меньше, чем при кольцевой и линейной. При движении шихты по конвейерному тракту за счет истирания образуется дополнительно 3–10 % коксовой мелочи фракции менее 5 мм. За счет налипания на ленту промасленной стружки и кокса их потери увеличиваются на 4,5 % и 3 % соответственно.

В современных цехах с мощными рудовосстановительными печами применяется в основном конвейерная подача сыпучих материалов. При этом, в связи с малым уклоном конвейерных лент (17 °) и большой высотой цеха, галереи подачи сыпучих материалов занимают значительные площади. Применение скиповой подачи сыпучих материалов позволяет приблизить склад шихты и дозировочное отделение к плавильному корпусу.

В зарубежной практике шихтовый пролет иногда располагают непосредственно в плавильном корпусе, что значительно сокращает занимаемую предприятием площадь, однако, если в одном цехе расположены еще и продольные и поперечные пролеты, это создает неудобства в работе [1,7-13].

8.2 Расчет количества оборудования отделения шихтоподготовки

Общий запас шихтовых материалов (Q) в т или м3 на складах для ферросплавного цеха рассчитывается, исходя из суточного расхода материалов и установленных норм запаса, по формуле:

Q= qci Σ ci K, (3.4)

где qci — суточный расход i-того материала по цеху, т или м3;

сi — нормативный запас i-того материала, сутки (таблица 8.1 );

К — коэффициент неравномерности поступления грузов, принимается 1,2-1,4.

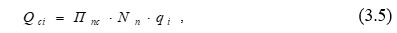

При установке в цехе однотипных печей суточный расход i-того материала находят из выражения:

где Ппс — суточная производительность печи, т/сут;

Nn — количество печей;

qi — расход i-того материала на 1 т сплава, т или м ³.

Исходя из необходимого общего запаса шихтовых материалов, рассчитывают размер складов. Определяем длину склада при заданной ширине и высоте штабеля материалов.

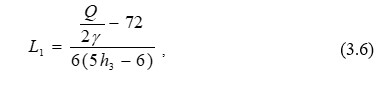

Длина закрытого грейферного склада с шириной пролета а=30 м и высотой hшт= 3 м вычисляем по формуле:

где γ – насыпная масса шихтовых материалов, т/м3 (таблица 8.2);

h3 – глубина закрома, равная 3,0; 4,0; 5,5 и 6 м.

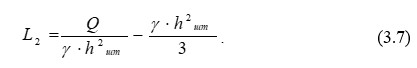

Длина закрытого, напольного, бескранового склада шихты при ширине пролета 63 м для типового склада рассчитывается по формуле:

Таблица 8.1 – Нормы хранения шихтовых материалов, отходов и попутных материалов на складах ферросплавных цехов [1, 8]

|

Шихтовые материалы

|

Нормы хранения, сутки |

|

Руда хромовая |

60 |

|

Концентрат марганцевый |

30 |

|

Агломерат неофлюсованный: - при изготовлении на заводе; - при поставке извне |

10 30 |

|

Кварцит, коксовый орешек, полукокс, стружка стальная, известняк при поставках на расстояние: - не более 200 км; - более 200 км |

15 15-30 |

|

Доломит |

15 |

|

Железная руда, оксид хрома, алюминий в чушках, уголь древесный, уголь каменный, плавиковый шпат |

30 |

|

Известь при изготовлении на заводе |

1-2 |

|

Пек каменноугольный, антрацит, кокс пековый |

15-30 |

|

Отсевы кварцита |

10 |

|

Отсевы кокса |

10 |

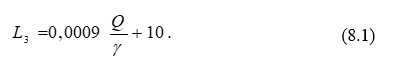

Длина открытого склада (м) с конвейерной выдачей и грейферным перегружателем при ширине пролета а=70 м, высоте штабеля hшт=15 м, глубине закрома hз=4 м рассчитывается по формуле:

В таблице 8.3 приведены нормативные значения грузоподъемности крана и объема грейфера для различных сплавов в зависимости от мощности плавильного агрегата.

Таблица 8.2 – Плотность и насыпная масса шихтовых материалов и огнеупоров для ферросплавного производства [1,8-21]

|

Материал |

Содержание основного элемента, % |

Плотность, кг/м3 |

Насыпная масса 1м3 материала, кг |

Примечание |

|

Кремнийсодержащие материалы |

||||

|

Кварцит |

99-98 SiO2 |

2350-2650 |

1600 |

50-100 мм |

|

Мелочь кварцитовая |

96-98 SiO2 |

2350-2650 |

1400 |

0-40 мм |

|

Руды и концентраты хрома |

||||

|

Руда хромовая |

45-53 Cr2O3 |

- |

2400-2750 |

0-50 мм |

|

Концентрат хромовый |

|

|

2300 |

Сухой 0,1-0,5 мм |

|

Оксид хрома |

|

|

1500 |

|

|

Руды и концентраты марганца |

||||

|

Никопольская -1 сорт; -2 сорт |

42-43 Mn 36-38 Mn |

- - |

1800-2100 1730 |

- - |

|

Чиатурская 1 сорт |

49-53 Mn |

3800-4000 |

2000-2100 |

Влаги 6-8% |

|

Железосодержащие материалы |

||||

|

Стружка стальная |

95 Fe |

7800 |

1500-1800 |

- |

|

Окалина |

70 Fe |

7800 |

1900-2000 |

- |

|

Железная руда |

46-58 Fe |

- |

2000-2800 |

- |

|

Агломерат железной руды |

49-55 Fe |

- |

1700-2000 |

- |

|

Углеродсодержащие материалы |

||||

|

Кокс |

81,6-87,6 С |

1400 |

450-500 |

Кусковой |

|

Кокс-орешек |

81,6-87,6С |

1400 |

500-600 |

10-25мм |

|

Ангарский полукокс |

62-75 С |

1820 |

550-570 |

0-40 мм |

|

Антрацит |

93,1-94С |

- |

1050 |

10-30 мм |

|

Электродная масса |

- |

1600-1900 |

700-1000 |

100-200мм |

|

Флюсы |

||||

|

Известняк |

93СаСО3 |

2500-2800 |

1600-1700 |

Дробленный |

|

Известь |

90СаО |

900-1300 |

600-320 |

- |

|

Доломит |

- |

2900 |

1670-1740 |

Кусковой |

|

Плавиковый шпат |

65-92 СаF3 |

- |

1700-1800 |

кусковой |

|

Огнеупоры |

||||

|

Угольный блок |

- |

- |

1000-1050 |

- |

|

Шамотный кирпич |

- |

2500-2700 |

2000 |

- |

|

Шамот молотый |

- |

- |

2200 |

- |

|

Магнезитовый порошок |

65 MgO |

- |

1500-2400 |

- |

При расчете количества кранов исходят из затрат времени крана для подачи шихты на 1 т сплава, суточного производства сплава и планового времени работы крана. Необходимое количество кранов для обеспечения работы одной печи определяются по формуле:

где τуд- время, затрачиваемое краном на подачу шихты для выплавки 1 т сплава, мин/т;

840- длительность работы крана в сутки, мин.

Таблица 8.3 – Характеристика кранового оборудования шихтового хозяйства [1,8-21]

|

Характеристика кранов |

Мощность печи, МВА |

||||||

|

Грузоподъемность,т |

Объем грейфера, м3 |

3,5 |

5 |

16,5 |

25 |

33 |

63 |

|

10 |

15 |

Мр,СК ФМн (с/у) ФХ(с/у) (н/у) |

Мр,СК ФМн (с/у) ФХ(с/у) (н/у) |

ФСХ,ФХ, ФМн,МнС |

- |

- |

- |

|

10 |

2 |

|

|

ФС |

ФС |

- |

- |

|

15 |

3,1 |

ФМн (с/у) ФХ(с/у)(н/у) |

ФМн (с/у) ФХ(с/у) |

ФСХ,ФХ, ФМн,МнС, ФС |

ФСХ,ФХ, ФМн,МнС, ФС |

ФСХ, ФХ(у) |

- |

|

15 |

4 |

|

|

|

ФС |

- |

- |

|

15 |

5,3 |

|

|

|

|

- |

- |

|

20 |

4,3 |

|

|

ФСХ ФХ(у) МнС ФС ФМн(у) |

ФХ(у) МнС ФС

|

ФСХ ФХ(у) МнС ФС ФМн(у) |

ФСХ |

|

30 |

10 |

|

|

|

|

ФСХ ФХ(у) МнС ФС ФМн(у) |

ФСХ ФХ(у) МнС ФС ФМн(у) |

Значения τуд рассчитывают исходя из насыпной массы шихты, вместимости грейфера и длительности одной крановой операции (мин) по уравнению:

где γ ш=Σ γ I r I – насыпная масса шихты, расходуемой на выплавку одной тонны сплава, т/м3;

γ I – насыпная масса i-того компонента шихты;

r I – доля этого компонента в шихте;

Vг – объем грейфера, м3;

kг- коэффициент заполнения грейфера (0,75-0,8);

τ0 – длительность одной выполняемой операции, составляющей в среднем 4 мин.

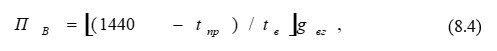

Суточная производительность (т/сут) вагоноопрокидывателя (Пв) определяется по формуле:

где t пр – время неизбежных простоев в сутки (50 % рабочего времени), мин;

t в – продолжительность цикла разгрузки одного вагона (обычно 3 мин);

g вг – грузоподъемность вагона, т (обычно 60 т).

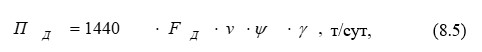

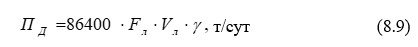

Суточная производительность валковой дробилки (Пд):

где Fд = Lвк(2Iрщ+Iщ) – площадь поперечного сечения выходящего из дробилки материала, м2;

Lвк – длина валка, м;

Iрщ – ширина разгрузочной щели, м;

v = πD вк n – окружная скорость валков, м/мин;

D вк – диаметр валка, м;

n – скорость вращения валков, мин-1;

ψ – коэффициент разрыхления материала при дроблении.

Необходимые значения величин, входящих в это уравнение, принимают по техническому паспорту дробилки.

Производительность плоского грохота (Пгр), т/сут:

где v гр – скорость движения материала на грохоте, м/с (0,05-0,25);

Ic- ширина сита, м (1,8-2,4);

hсл – толщина слоя сортируемого материала, м (0,04 м);

ψ – коэффициент наполнения сита (обычно 0,4-0,6).

Количество грохотов должно соответствовать количеству дробилок.

Производительность ленточного конвейера (Пк):

где F л- поперечное сечение непрерывного слоя материала на ленте, м2 (0,05-0,1 м2);

Vл – скорость движения материала, м/с (0,1-2,5 м/с).

При определении окончательного числа оборудования необходимо здесь и далее учитывать коэффициент использования оборудования (Ки), который принимается равным 0,75.

8.2.1 Плавильный корпус

Плавильный корпус представляет собой основную часть ферросплавного цеха и предназначен для размещения и обслуживания электропечей, а также для приема и разливки готового сплава и удаления шлака. В общем случае плавильный корпус ферросплавного цеха может состоять из следующих пролетов: печного, разливочного, трансформаторного, шихтового и остывочного. С ростом мощности ферросплавных печей объемно-планировочные решения здания плавильного корпуса совершенствовались по пути сокращения числа пролетов за счет выноса шихтового и разливочного пролетов за пределы здания и ликвидации остывочного пролета [1, 8].

Современный плавильный корпус ферросплавного цеха с мощными рудовосстановительными печами имеет обычно два пролета: печной и разливочный. К зданию корпуса стороны печного пролета примыкает трансформаторная эстакада, на АксЗФ к таким цехам относятся цех № 1 и № 6.

8.2.1.1 Печной пролет

Печной пролет служит для размещения и обслуживания плавильных электропечей. Последние располагаются обычно вдоль цеха в линию. В зависимости от типа и мощности установленных печей ширина печного пролета принимается равной 15, 18, 24 и 30 м. Он всегда выполняется многоэтажным.

На нулевой отметке пролета расположены фундаменты плавильных печей (для вращающихся печей они заглублены), механизмы выкатки металловозных и шлаковозных тележек, оборудование и механизмы газоочисток, подсобные помещения.

Для обслуживания летки устанавливается сплошное перекрытие или местная горновая площадка. Здесь расположены устройства для открывания и закрывания летки, узлы для приготовления леточной массы, системы шламосборников, бытовые помещения для отдыха плавильной бригады. В зависимости от мощности печи площадка располагается на высоте 2,5 -6,6 м.

Рабочая площадка предназначенная для обслуживания печи, наблюдения за технологическим и электрическим режимами, представляет собой во всех цехах сплошное перекрытие и располагается на уровне 4,5—12 м. На ней установлены пульты управления печами (обычно одно помещение на две печи), наклонные газоходы для отвода газа из-под свода, зонт для удаления газов, выбивающихся из печи, загрузочные труботечки с приемными воронками, помещения для инженерно-технического и дежурного персонала, тельферы для производства ремонтных работ.

Для обслуживания механизмов перемещения и перепуска электродов служит электродная площадка, представляющая собой сплошное перекрытие, расположенное на высоте 8,5—22,2 м. В новых цехах с печами, оборудованными гидравлической системой перемещения и перепуска электродов, устанавливаются местные площадки.

Перекрытие на отметке 19,8—30 м служит для крепления печных карманов, размещения системы конвейеров подачи шихты в них, монтажа вентиляционных установок, наращивания электродных кожухов и загрузки электродной массы с помощью мостового крана.

Все перекрытия имеют сквозные проемы по торцам цеха для обеспечения печей электродной массой. Над каждой печью расположены также проемы для выполнения различных транспортных операций при ремонтах.

8.2.2 Разливочный пролет

Разливочный пролет ферросплавных цехов предназначен для приема из печного пролета металла и шлака, их первичной обработки, разливки сплава и передачи его на склад готовой продукции, подготовки и подачи к печам разливочной посуды, текущего ремонта посуды, приема необходимых материалов и сменного оборудования для нормальной эксплуатации оборудования плавильного корпуса [1,8].

Ширина разливочных пролетов современных ферросплавных цехов принимается равной 24; 27; 30 и 36 м. Ширина пролета зависит от насыщенности оборудованием, числа технологических операций со сплавом и шлаком, количества и объема разливочной посуды.

В современных цехах для разливки ферросплавов используются конвейерные разливочные машины. Кантовальное устройство машины расположено в разливочном пролете, а головка машины с приводной станцией — на складе готовой продукции, где остывающие слитки по течке сбрасываются в короба. Скорость остывания слитков зависит от марки сплава, поэтому конвейеры разливочных машин движутся с тремя-четырьмя скоростями. В отечественных ферросплавных цехах, построенных в последние годы, установлены конвейерные машины длиной 40 и 70 м с одной или двумя лентами. Техническая характеристика разливочных машин приведена в таблице 8.4.

В зарубежных цехах устанавливают конвейерно-тележечные разливочные машины. Например, в США машина этого типа используется для разливки высококремнистого ферросилиция и ферросилиция с магнием. Разливка производится из ковша, подвешенного на крюке крана, в поддоны глубиной 80 мм, опрыскиваемые графитовой эмульсией.

В последние годы за рубежом все шире применяют послойную разливку «на блок». В частности, на заводе по производству марганцевых сплавов в Канаде металл выпускают из печи по нескольким желобам в одну из трех разливочных постелей, футерованных с трех боковых сторон и снизу чугунными плитами. Передняя чугунная стена съемная, что обеспечивает доступ к слитку мощному фронтальному погрузчику. Площадь каждой постели составляет 9,4 х 7,8 м2, что позволяет разливать в ней 320— 360 т металла. Дно и углы постели футеруют некондиционной мелочью разливаемого сплава. Средняя толщина слоев, образующихся в постели, составляет 100—120 мм. Металл в постели остывает в течение 24 ч.

Таблица 8.4 – Техническая характеристика разливочных машин [1, 8]

|

Показатель |

Длина машины, м |

|

|

40 |

70 |

|

|

Скорость движения ленты, м/с |

0,083; 0,041; 0,031; 0,02 |

0,054; 0,083 |

|

Масса слитка при разливке, кг - 45 %-го ферросилиция -75%-го ферросилиция -Ферромарганца углеродистого -Силикомарганца -Феррохрома углеродистого |

45 35 45 45 80 |

- - 80/80 64/- - |

|

Производительность, т/ч при разливке - 45 %-го ферросилиция -75%-го ферросилиция -Ферромарганца углеродистого -Силикомарганца -Феррохрома углеродистого |

36,6/- 19,2/- 68/- - 57 |

-/23 -/14 60/- 48/- - |

|

Расход воды на охлаждение мульд, м3/ч |

130 |

162/- |

|

Число изложниц в цепи, шт |

2х210 |

726 |

|

Мощность электродвигателей, кВт |

85/12; 11/8; 14/6; 18/4 |

18,9; 26,6; 32,4; 79,1 |

|

Масса машины с чугунными изложницами, т |

207,8 |

504,0 |

1. Примечание: Числитель для духленточной машины, знаменатель для одноленточной.

Для приема готового сплава при выпуске из печи на ферросплавных заводах используют ковши различной вместимости. Вместимость самого большого ковша достигает 20 м3. Масса пустого ковша с магнезитовой футеровкой составляет 62 т. Этот ковш используется для приема рудно-известкового расплава и силикохрома при производстве феррохрома методом смешения. Общий объем заливаемых расплавов в ковш составляет 15,9 м3. На зарубежных заводах ковши для рудноизвесткового расплава имеют шлаковый гарнисаж. Шлаковый гарнисаж толщиной 100-200 мм на стенках и днище ковша образуется на специальном кантователе в результате вращения ковша со шлаком вокруг горизонтальной и вертикальной осей и его наклона вперед – назад.

Кирпичная кладка разливочных ковшей в ферросплавных цехах имеет ряд недостатков. К ним относятся: интенсивное размывание швов кладки, необходимость в труде высоквалифицированных каменщиков, трудоемкость чистки от настылей, высокая стоимость. В последнее время с целью механизации работ по замене футеровки, ее удешевления и повышения стойкости используют наливную футеровку из самотвердеющих смесей. В состав жидких самотвердеющих смесей входят наполнитель (смесь кварцевого песка и кварцитовых отсевов), связка (жидкое стекло) и отвердитель (кремнефтористый натрий или шлак производства рафинированного феррохрома). Наливная футеровка выполняется при помощи шаблона, вставленного в кожух. Период затвердевания массы составляет 40-60 мин. Отвердевшая футеровка просушивается в течение 14-16 часов. Наливная футеровка при разливке 65 %-ного ферросилиция выдерживает 96 плавок.

Чаще всего для приемки шлака используют чаши, отлитые из стали 35 Л. Так, для транспортировки шлака, получаемого при производстве силикомарганца и углеродистого ферромарганца, используют литые ковши емкостью 11 и 16 м3. Ковши и чаши подаются к печам самоходными тележками по рельсовому пути. Для стационарных печей рельсовый путь выполняется прямым, для вращающихся печей – круговым. Тележки, подаваемые под летку для каскадного выпуска сплава и шлака, вмещают ковш и одну-три чаши.