7. Организация нормирования труда

В настоящее время в промышленности систематически используются нормы труда, устанавливаемые с применением аналитического метода, в основе которого лежит изучение характера и размера затрат рабочего времени, позволяющее установить его фактические затраты для выполнения отдельных рабочих приемов, рабочих операций и процессов. Аналитический метод нормирования позволяет выявить и устранить причины потерь рабочего времени, вникнуть в технологию выполнения рабочих приемов с тем, чтобы внедрять лучшие из них, найти оптимальные формы разделения труда.

Научная система исследования затрат времени, имеющая целью проектирование норм затрат труда (производственных норм) и мероприятий по улучшению использования рабочего времени, образует специальную дисциплину – техническое нормирование труда.

Нормы затрат руда, устанавливаемые аналитическим путем, основываются на рациональной технологии производственного процесса, научной организации труда на данном рабочем месте и предусматривают наиболее эффективное использование средств производства и рабочего времени.

Такие нормы называют технически обоснованными, а так как они ориентируют на передовой опыт работы и последние достижения науки и техники, - еще и прогрессивными.

Среди технически обоснованных норм времени (выработки) различают первичные и обобщенные нормы.

Первичной называется норма, впервые разработанная на данный процесс в производственных условиях конкретной организации.

Обобщенной называется норма, разработанная на основе первичных норм, прошедших опробование в производственных условиях ряда организаций, и утвержденная в качестве определенного нормативного документа (например, ЕНиР, ВНиР, МНиР, ТНиР).

7.1 Виды нормативных наблюдений

В основе методов технического нормирования лежат нормативные наблюдения за выполняющими производственный процесс рабочими, звеньями или бригадами рабочих, за работой машин и механизмов.

Нормативное наблюдение представляет собой разовое (длительностью не менее полусмены) изучение производственного процесса, слагающееся из следующих работ:

- Описание характеристики процесса.

- Замеры рабочего времени рабочих или времени использования машин.

- Замеры продукции, произведенной за время наблюдения.

- Первичная обработка результатов наблюдений.

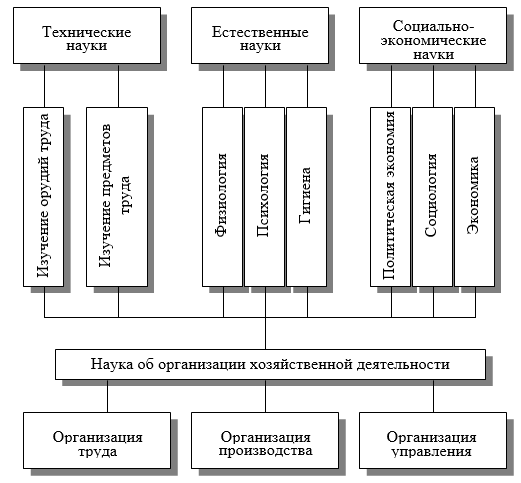

Техническое нормирование располагает традиционными способами исследования затрат рабочего времени. Структурная схема классификации основных видов нормативных наблюдений за трудовыми процессами приведена на рисунке 7.1. К ним в первую очередь следует отнести фотоучет, хронометраж и технический учет (техноучет).

Рисунок 7.1 – Классификация основных видов нормативных наблюдений

Фотоучет – это вид нормативного наблюдения, применяемый для сплошных замеров (по текущему времени) всех видов затрат времени при осуществлении производственных процессов.

Фотоучет – наиболее распространенный способ нормативных наблюдений. С его помощью изучаются затраты рабочего времени при точности записи от 5 секунд до 1 минуты.

По способу наблюдения и записи текущего времени фотоучет подразделяется на графический, смешанный и цифровой, а по характеру наблюдений - на индивидуальный и групповой.

Графический и смешанный фотоучет применяются для наблюдений, когда достаточна точность замера времени до 0,5 минуты. Затраты времени фиксируются на специальных бланках отрезками прямых линий, относящимися к соответствующим элементам процесса.

Фотоучет графический позволяет фиксировать данные о расходе времени по элементам процесса в технологической последовательности их выполнения по каждому исполнителю в отдельности. Также последовательно фиксируется количество выпускаемой продукции по каждой рабочей операции и по наблюдаемому процессу в целом. Кроме того, фотоучет графический применяется при наблюдении за использованием времени машин, машиниста или рабочих, работающих индивидуально (сварщика, стекольщика, арматурщика и т.п.). Особенность фотоучета графического заключается в том, что расход времени каждого исполнителя фиксируется отдельными линиями различных цветов. Запись ведется на бланке ФГ, имеющем сетку с 60-ю делениями, каждое из которых соответствует одной минуте.

Фотоучет смешанный – это наиболее универсальная форма учета затрат времени. Сущность его заключается в том, что время, в течение которого выполняются отдельные элементы исследуемого процесса, изображается отрезками прямых линий, как и при фотоучете графическом, а число рабочих, занятых выполнением каждого элемента, указывается цифрой, проставляемой над отрезком в его начальной точке. Объем выполненной продукции фиксируется аналогично фотоучету графическому. Этот способ фотоучета применяется при одновременном наблюдении за работой группы рабочих, а также за работой машины. Запись времени ведется на бланке ФС. Учитывая, что формы бланков ФГ и ФС аналогичны, допускается для этих двух разновидностей фотоучета применять бланк ФГС (фотоучет графический и смешанный).

Фотоучет цифровой используется при нормировании процессов, требующих высокой точности записи времени или же расчленяемых на многочисленные элементы. Число наблюдаемых рабочих в этом случае обычно бывает не более двух. Точность записи времени – 5 секунд. Учет ведется на бланке Ц.

При индивидуальном фотоучете в процессе наблюдения отдельно фиксируются время и продукция каждого рабочего. При групповом фотоучете наблюдение проводится за работой звена или бригады.

Хронометраж представляет собой исследование продолжительности элементов основной работы рабочих и машин, т.е. механизированных цикличных и нецикличных процессов. Продолжительность элементов процесса измеряют обычно при помощи секундомера, учитывая затраты времени с точностью до 1 секунды, а в необходимых случаях – до 0,2 секунды.

Существует два способа замера времени при хронометраже: непрерывный (сплошной) и выборочный. Наиболее распространен выборочный способ, применяемый для нормирования цикличных процессов с часто повторяющимися элементами.

Хронометраж непрерывный ведется с фиксацией времени выполнения рабочих операций в их технологической последовательности на бланке Ц с точностью записи от 0,2 до 1 секунды. Техника заполнения бланка Ц та же, что и при цифровом фотоучете. Непрерывный хронометраж используется для изучения нецикличных процессов, выполняемых одной машиной или одним-двумя рабочими.

Хронометраж выборочный базируется на исследовании некоторых интересующих наблюдателя элементов процесса. При этом исследователь фиксирует не текущее время, а продолжительность отдельных операций в удобной для него последовательности. Выборочный хронометраж чаще используется для изучения механизированных цикличных процессов. Продолжительность проведения одного выборочного хронометража обычно не превышает двух-трех часов. Этот способ отличается простотой и точностью. Запись времени производится на бланке ХВ с точностью от 0,2 до 1 секунды.

Техноучет – визуальное наблюдение по укрупненной номенклатуре элементов (с разделением всех затрат времени на две группы - нормируемые и ненормируемые затраты), характеризующееся групповой записью затрат времени и труда при точности записи времени 5-10 минут. При этом затраты времени фиксируются графически, а число рабочих отмечается цифрами. Продукция замеряется на главный измеритель рабочего процесса по окончании наблюдения. Учитывая все вышеизложенное, техноучет следует применять только для проверки уровня выполнения норм.

7.2 Организация подготовки к проведению нормативных наблюдений

Организационно-подготовительная работа перед проведением нормативных наблюдений включает следующие этапы:

- Организация исследовательской группы.

- Предварительное ознакомление с исследуемым процессом.

- Установление нормами процесса.

- Выбор объекта наблюдения и внесение необходимых уточнений в организацию процесса.

- Выбор вида нормативного наблюдения, определение количества и продолжительности наблюдений.

- Расчленение процесса на элементы, установление фиксажных точек и единиц измерения продукции каждого элемента и процесса в целом.

К числу обязательных источников информации, подлежащих предварительному изучению исследовательской группой, относятся соответствующие ГОСТы, СНиПы, технические условия (ТУ) на производство и приемку работ, каталоги машин и оборудования, проекты производства работ (ППР) и рабочие чертежи, правила охраны труда, технологические карты, производственные нормы и расценки на аналогичные работы, тарифно-квалификационные справочники и т.д.

Получение высококачественных исходных данных во многом зависит от правильного установления нормали трудового процесса, которая является составной частью нормы и эталоном для выбора объекта нормативных наблюдений.

Нормаль процесса – совокупность важнейших факторов и условий осуществления производственного процесса. Она должна устанавливаться с учетом следующих требований:

- Соответствие организации труда и производства современному уровню развития техники и технологии.

- Полное и эффективное использование средств механизации и автоматизации, разработанных для реализации нормируемого процесса.

- Соответствие материалов, изделий, деталей и конструкций требованиям СНиП, ГОСТ, местных и районных технических условий (ТУ) на производство и приемку работ, технологии данного процесса.

- Полное соблюдение правил охраны труда и техники безопасности.

- Полный охват нормативными наблюдениями всех работ, входящих в исследуемый процесс.

- Обеспечение производства доброкачественной продукции.

- Соответствие квалификации рабочих, выполняющих исследуемый процесс, уровню сложности составляющих его операций.

Выбранный в качестве объекта наблюдения процесс должен соответствовать принятой нормали и осуществляться в реальных производственных условиях. В случае отклонения фактических условий выполнения процесса от принятой нормали, должны быть намечены и осуществлены соответствующие организационно-технические мероприятия по оптимизации объекта наблюдения.

Вид нормативного наблюдения выбирают исходя из особенностей технологии и организации нормируемого процесса.

Все нецикличные процессы, а также цикличные с продолжительностью цикла 5 минут и более целесообразно исследовать с помощью фотоучета (графического, смешанного или цифрового).

Цикличные процессы с небольшой долей нецикличных элементов (до 20% общей трудоемкости процесса) рекомендуется исследовать с помощью хронометража (цикличную часть) и фотоучета (нецикличную часть).

При проведении любого вида нормативных наблюдений исследуемый процесс необходимо расчленять на составляющие элементы в технологической последовательности их выполнения.

Проводя деление процесса на элементы, нужно тщательно следить за тем, чтобы в номенклатуре элементов были учтены абсолютно все намечаемые к исследованию рабочие операции, перечисленные в нормали процесса.

Расчленять процесс на элементы нужно таким образом, чтобы получить номенклатуру элементов, обеспечивающих максимальное удобство производства замеров первичной продукции.

При исследовании механизированных процессов, наблюдения можно проводить как отдельно за работой машины и работой рабочих, так и совместно. Но в любом случае должны быть составлены раздельные номенклатуры элементов работы машины и элементов работы исполнителей процесса, работающих при помощи этой машины. Составлять смешанную номенклатуру элементов механизированного процесса нельзя.

На этом же этапе подготовки к наблюдению определяют фиксажные точки, обозначающие границы каждого элемента (операции) исследуемого трудового процесса. Признаки для определения фиксажной точки могут устанавливаться по четкому зрительному восприятию начала и окончания того или иного элемента процесса.

Перед проведением любого нормативного наблюдения необходимо составить характеристику процесса – точное описание всех организационно-технических условий, в которых выполняется исследуемый трудовой процесс. Характеристика должна быть краткой, но с исчерпывающей полнотой отражать содержание и все особенности выполнения исследуемого производственного процесса.

Для описания характеристики процесса предназначен специальный бланк ХП, заполняемый на каждое наблюдение в отдельности.

После проведения всех организационно-подготовительных мероприятий приступают к нормативным наблюдениям.

7.3 Первичная обработка результатов нормативных наблюдений

7.3.1 Нецикличные процессы

Первичная обработка результатов нормативных наблюдений за нецикличным процессом, выполняемых с применением графического, смешанного или цифрового фотоучета, состоит из двух этапов:

- Предварительный подсчет затрат труда или времени и продукции по каждому элементу процесса и за время наблюдения в целом (на основе бланков ФГС или Ц).

- Перенесение результатов замера труда или времени, а также результатов замера продукции по всем элементам процесса, зафиксированным во время наблюдений на специальный бланк ОН (обработка результатов наблюдений за нецикличными процессами) и подсчет количества продукции, выполненной по элементам процесса за 60 минут.

Продолжительность одного наблюдения за нецикличными процессами должна быть не менее полусмены. Поэтому почасовые записи на бланках ФГС и нескольких бланках Ц всегда нуждаются в промежуточных подсчетах для перенесения данных на бланк ОН. Эти промежуточные или предварительные подсчеты заключаются в суммировании всех затрат труда по каждому элементу процесса и времени регламентированных перерывов за весь период наблюдения.

После проведения предварительных подсчетов можно переходить к заполнению бланка ОН.

Заполнение бланка ОН производится следующим образом. В начале вписываются наименования всех элементов исследуемого процесса. Их расположение в соответствующей графе бланка всегда производится в определенной технологической последовательности, соответствующей установленной нормали процесса. После этого группа элементов оперативной работы подчеркивается, и под чертой указываются итоги расчетов затраченного на нее времени.

Затем отдельными строками фиксируются затраты времени на подготовительно-заключительную работу, технологические перерывы и отдых (включая затраты на личные надобности). Группа элементов нормируемых затрат времени подчеркивается и под чертой записывается их итоговая сумма.

Далее фиксируются затраты времени на непредвиденную и лишнюю работу, простои из-за плохой организации труда и по случайным причинам, перерывы из-за нарушений трудовой дисциплины. Группа элементов ненормируемых затрат времени подчеркивается и под чертой записывается их итоговая сумма.

Ниже этого промежуточного итога снова проводится черта, под которой записывается общая сумма затрат времени по всем элементам исследуемого трудового процесса.

7.3.2 Цикличные процессы

При обработке результатов наблюдений за цикличными процессами из заполненных бланков ХВ получают нормативные ряды величин затрат времени по каждому элементу и циклу в целом. Количество значений в рядах соответствует количеству наблюдаемых циклов.

Цель первичной обработки результатов наблюдений за цикличными процессами – получение средних значений по очищенному и улучшенному ряду.

Обработка нормативного ряда состоит из следующих этапов:

- Группировка в порядке возрастания полученных из наблюдений значений затрат времени по каждому элементу исследуемого процесса.

- Анализ и основная чистка рядов путем исключения значений, не относящихся к установленной нормали.

- Проведение проверки рядов при помощи математических методов и, в случае необходимости, очистка рядов.

- Определение средних значений по очищенным рядам.

При проверке и очистке рядов от случайных отклоняющихся значений применяются методы математической статистики.

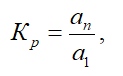

Прежде всего, определяется коэффициент разбросанности ряда Kp по формуле:

где ап - максимальное значение ряда;

а1 - минимальное значение ряда.

Если полученное значение Кр не превышает 1,3, это означает, что ряд не требует очистки. Если Кр > 1,3, но не более 2,0, для проверки ряда необходимо применять метод предельных значений. Если Kp > 2,0, ряд проверяют при помощи метода средней квадратичной ошибки.

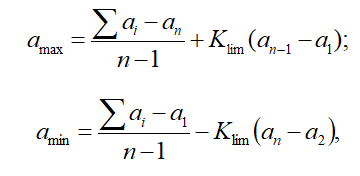

Проверка ряда по способу предельных значений заключаются в сопоставлении крайних значений упорядоченного исследуемого ряда (а1 и ап) с предельно допустимыми значениями и решении вопроса о возможности сохранения проверяемых значений в ряду.

Для этого сначала определяют допустимые наибольшее и наименьшее значения ряда по следующим формулам:

где ∑ аi - сумма всех значений проверяемого ряда;

ап - наибольшее значение ряда;

n - число значений в ряду;

Кlim- коэффициент, зависящий от числа значений в ряду, определяемый по справочным данным.

а1 - наименьшее значение ряда;

а2 и ап-1 - соответственно второй и предпоследний члены упорядоченного ряда;

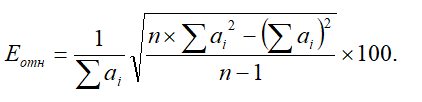

Проверка ряда по способу относительной средней квадратичной ошибки состоит в определении величины фактической относительной средней квадратичной ошибки и сравнении полученного значения с допустимым. Этот метод применяют для оценки нормативного ряда при Кр > 2.

Фактическую относительную среднюю квадратичную ошибку Еотн (%) проверяемого ряда определяют по формуле:

Допустимая относительная средняя квадратичная ошибка – 7 % для цикличных процессов, имеющих в своем составе до пяти цикличных операций, и 10 % для цикличных процессов, имеющих в своем составе более пяти цикличных операций.

7.4 Проектирование норм затрат труда рабочих

Проектирование технически обоснованной нормы состоит в разработке нормали процесса, расчете различных элементов нормируемых затрат труда (на оперативную и подготовительно-заключительную работу), определении нормативов на регламентированные перерывы в работе, полной величины затрат труда и проектировании состава звена рабочих.

Проектирование нормали производственного процесса заключается в отборе наилучших значений факторов влияния. Нормали оформляют в виде технологических карт, в которых отражают все основные организационно-технические условия, необходимые для выполнения норм.

Проектирование норм затрат труда на оперативную работу состоит в определении на основании данных нормативных наблюдений, прошедших первичную обработку, величин затрат труда по элементам исследуемого процесса.

В результате первичной обработки данных наблюдений для всех элементов исследуемого процесса устанавливают средние показатели объемов выполненной первичной продукции. Затраты труда и объемы первичной продукции определяют на измерители элементов.

Величина затрат труда по всему рабочему процессу в целом определяется приведением трудозатрат от измерителей продукции элементов к главному измерителю продукции рабочего процесса и суммированием этих трудозатрат.

Приведение трудозатрат к главному измерителю исследуемого процесса называется синтезом норм.

Примером самого простого синтеза норм являются случаи, когда измерители продукции всех элементов соответствуют главному измерителю продукции процесса. В таких случаях трудозатраты по рабочему процессу определяются простым суммированием трудозатрат по элементам этого процесса.

Более сложным является синтез норм, когда измерители продукции элементов различны и не соответствуют измерителю продукции процесса в целом. В таких случаях подсчет затрат труда на главный измеритель рабочего процесса осуществляется умножением затрат труда в измерителях элементов на коэффициенты перехода с последующим суммированием полученных величин.

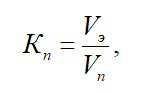

Коэффициентом перехода Кп называется число, показывающее, какое количество единиц продукции в измерителе элемента содержится в единице продукции, выраженной в главном измерителе всего процесса.

Величину коэффициента Кп определяют по формуле:

где Vэ - объем продукции в измерителе элемента;

Норма затрат времени на подготовительно-заключительную работу t пзр проектируется, как правило, на основе установленных нормативов в процентах от всего затраченного рабочего времени (смена, задание). Отдельные нормативы затрат времени на подготовительно-заключительные работы содержатся в соответствующих справочных материалах.

Проектирование норм на регламентируемые перерывы состоит в определении затрат времени на технологические перерывы в работе, отдых и личные надобности рабочих.

Величину норматива затрат времени на технологические перерывы t тп , связанные с особенностями нормируемого производственного процесса, обычно устанавливают в результате анализа данных нормативных наблюдений за правильно организованным процессом.

Для звена, состоящего из двух-пяти человек, нормативную величину технологического перерыва определяют в следующем порядке:

- Подсчитывают среднюю величину технологических перерывов по данным нормативных наблюдений tтп(ср).

- Полученную величину tтп(ср) сравнивают с соответствующей максимально допустимой величиной, приведенной в справочных материалах.

Проектирование норм затрат времени на отдых и личные надобности t олн представляет собой учет прибавочного времени на естественную потребность в отдыхе. Величину нормы затрат времени на отдых и личные надобности рабочих принимают с учетом результатов нормативных наблюдений за правильно организованным процессом с учетом справочных данных.

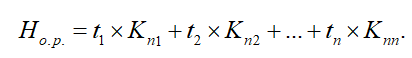

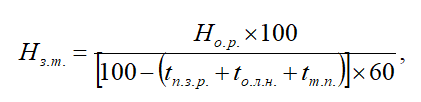

Полная величина нормы затрат труда Нз.т. на выполнение конкретного производственного процесса, измеряемая в человеко-часах, включает сумму затрат по элементам оперативной работы, на подготовительно-заключительную работу, технологические перерывы, а также на отдых и личные надобности:

где Но.р. – затраты труда на оперативную работу, исчисленные на главный измеритель процесса, чел.-мин.;

tпзр – норматив на подготовительно-заключительную работу, % от нормы затрат труда;

tолн – норматив на отдых и личные надобности, % от нормы затрат труда;

tтп – проектная величина технологических перерывов, % от нормы затрат труда;

60 – коэффициент перевода человеко-минут в человеко-часы.

Проектирование состава звена рабочих предусматривает определение профессий, разрядов и численности рабочих, выполняющих данный производственный процесс. При нормировании индивидуальных рабочих процессов профессию и разряд рабочего устанавливают в соответствии с характеристиками работ, приведенными в действующих тарифно-квалификационных справочниках (ТКС). При нормировании процессов, состоящих из операций, выполнение которых требует различной квалификации рабочих, а иногда и различных профессий, проектируют состав звена, содержащего определенное число рабочих по каждой профессии и разряду в отдельности.

Правильно запроектированный состав звена рабочих должен отвечать двум основным требованиям:

- Равномерное распределение рабочей нагрузки в течение всей смены.

- Выполнение работы в соответствии с профессией и квалификацией.

7.5 Проектирование норм машинного времени

Проектирование норм машинного времени включает следующие этапы:

- Проектирование нормали процесса.

- Определение расчетной производительности машины за 1 час непрерывной работы.

- Определение величины регламентированных перерывов в работе машины.

- Расчет полной величины нормы машинного времени.

- Расчет состава рабочих, обслуживающих машину.

В нормах машинного времени учитываются следующие категории его затрат: работа под полной нагрузкой, работа под обоснованно пониженной (неполной) нагрузкой, неустранимая работа вхолостую и регламентированные перерывы.

Затраты времени при работе машины и обслуживающих ее рабочих могут быть подразделены на следующие части:

- Совместная работа рабочих и машины.

- Работа машины без участия рабочих.

- Самостоятельная работа рабочих.

- Технологические перерывы в работе рабочих.

- Технологические перерывы в работе машины.

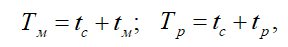

Продолжительности циклов работы машины Тм и рабочих Тр могут быть определены из следующих соотношений:

где tc – длительность элементов цикла, охватывающих совместную работу машины и рабочих;

tм – длительность элементов цикла работы машины;

tр – длительность элементов цикла работы рабочих.

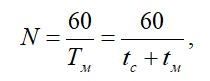

Среднее число циклов работы машины за 1 час цикличной работы вычисляют по формуле:

где значения tc и tм измеряются в минутах.

Расчетная производительность машин определяется за 1 час их непрерывной (продуктивной) работы.

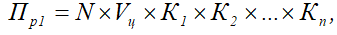

Расчетную производительность машины цикличного действия Пр1 за 1 час работы определяют по формуле:

где N - среднее число циклов за 60 минут цикличной работы;

Vц - количество продукции, произведенной за один цикл;

К1, К2, …, Кп - коэффициенты, устанавливаемые с учетом технических характеристик машины и показателей ее использования по паспортным данным.

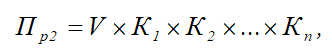

Расчетную производительность машины непрерывного действия Пр2 за 1 час непрерывной работы определяют по формуле:

где V - количество продукции, произведенной за 1 час непрерывной работы машины под полной и обоснованно неполной нагрузкой;

К1, К2, …, Кп - коэффициенты, учитывающие влияние различных факторов на часовую производительность машины непрерывного действия.

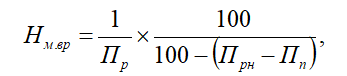

Норму времени использования машины (цикличного или непрерывного действия) на измеритель законченной продукции процесса определяют по формуле:

где Пр - расчетная производительность машины за 1 час;

Прн- проектная величина времени нецикличной работы для машин цикличного действия или допустимое время работы вхолостую для машин непрерывного действия, % от нормы времени использования машины;

Пп - проектная величина регламентируемых перерывов в работе машин, % от нормы времени использования машины.

Регламентированными считаются перерывы, связанные с подготовкой и техническим обслуживанием машины. Сюда относятся также группы перерывов, связанных с организацией и технологией реализуемого при помощи машины производственного процесса, получением указаний от технического персонала и т.п.

Анализ и расчет времени на регламентированные перерывы, связанные с подготовкой и техническим обслуживанием машины, а также с организацией и технологией данного механизированного производственного процесса целесообразно выполнять по результатам нормативных наблюдений, проведенных с использованием бланков Ц и ХВ.

Доля перерывов в работе машины, предназначенных для отдыха и личных надобностей рабочих управляющих машиной определяется по табличным нормативам.

Норму затрат труда рабочих управляющих машиной вычисляют путем умножения затрат времени машины на установленное число рабочих.

Необходимое число рабочих для управления машиной определяют в соответствии с условиями ее технической эксплуатации.

По окончании проектирования норм затрат труда рабочих или норм машинного времени приступают к окончательному оформлению параграфа норм. Параграф норм включает: наименование работ, состав работ, состав звена, таблицу норм и расценок на измеритель конечной продукции механизированного процесса аналогично приведенным в ранее рассмотренных ЕНиР.

На базе полученных таким образом первичных норм машинного времени разрабатываются обобщенные нормы. Для этого берут три-пять первичных норм, запроектированных на процессы с одинаковыми нормалями в организациях, работающих в различных условиях (в том числе в различных региональных и природно-климатических зонах), и систематизируют обосновывающие материалы по этим нормам. Затем проектируют обобщенную нормаль процесса. После этого составляют ряды значений величин трудозатрат по каждому элементу процесса, взятых из пояснительных записок к первичным нормам, проводят их логический анализ и расчет средних величин трудозатрат для обобщенной нормы.

Обобщенные нормы после их проверки в производственных условиях могут быть в установленном порядке утверждены в качестве единых или ведомственных норм.

Завершающим этапом проектирования норм является окончательное обсуждение после длительной (не менее одного года) проверки их в производственных условиях с последующим уточнением.

Нормативно-исследовательские организации (НИС) обязаны систематически определять уровень выполнения действующих норм выработки. В тех случаях, когда проверка показывает выполнение нормы выработки менее чем на 90% или более чем на 120%, принимается решение о соответствующем пересмотре нормы.

7.6 Нормирование труда инженерно-технических работников и служащих

Для нормирования труда инженерно-технических работников (ИТР) и служащих могут применяться четыре вида норм и нормативов: времени, обслуживания, управляемости и численности.

Наиболее эффективными являются нормы времени, но они могут быть установлены только для работников, за которыми закреплен определенный круг повторяющихся операций, и когда содержание, объем и методы выполнения таких работ регламентированы (машинописные, стенографические, многие конструкторские, проектные и другие работы).

Нормирование труда ИТР и служащих по нормативам и нормам времени имеет много общего с нормированием труда рабочих. Нормы времени рассчитываются на отдельные операции (работы), затем, суммируя полученные данные по количеству выполненных работ, получают общую норму времени, исходя из которой определяется численность инженерно-технических работников и служащих. Создание нормативов при этом базируется на результатах вышеназванных видов нормативных наблюдений и последующей обработке рядов полученных значений.

Для нормирования труда инженерно-технических работников и служащих, выполняющих нестабильные и нерегламентированные объемы работ, устанавливаются нормативы численности, нормы обслуживания и управляемости.

Нормирование труда ИТР и служащих по нормативам численности основано на изучении влияния различных факторов на трудоемкость работ по управлению предприятием. При этом процесс управления расчленяется на обособленные, но взаимосвязанные между собой функции. Численность работников по каждой функции определяется на основе математических формул, которые выражают ее зависимость от наиболее существенных факторов, влияющих на объем работ по управлению предприятием. Формулы выводятся на основании численных значений выбранных факторов и фактической численности ИТР и служащих на передовых предприятиях. Норматив общей численности управленцев по предприятию складывается из соответствующих нормативов по функциям управления.

В качестве факторов, влияющих на численность управленческого персонала по различным функциям, могут рассматриваться: численность производственного персонала, стоимость производственных фондов, число рабочих мест, позиций материального учета, количество самостоятельных структурных подразделений предприятия и др.

Факторы, влияющие на численность работников по каждой функции управления, отбираются на основании результатов корреляционного анализа, но математическому отбору должен предшествовать логико-экономический отбор названных факторов.

Нормативы численности управленцев разрабатываются в следующей последовательности:

- Определяется состав функций управления и перечень должностей по каждой из них.

- На основе логического анализа определяются факторы, влияющие на численность ИТР и служащих по функциям управления производством.

- Собираются данные о численности управленческого персонала и численных значениях соответствующих факторов по выделенным базовым предприятиям.

- Производится корреляционный анализ зависимостей между численными значениями определенных факторов и численностью ИТР и служащих по соответствующим функциям.

- С использованием математического анализа определяется оптимальная численность управленцев и расчетное их количество сравнивается с фактическим.

Методика разработки норм обслуживания и управляемости во многом аналогична методике разработки нормативов численности, но имеет свои особенности. Нормы обслуживания чаще всего разрабатываются для ИТР, у которых загрузка работой характеризуется резкими колебаниями по дням месяца, что обуславливает необходимость применения методов экономического анализа в сочетании с математическим моделированием.

Нормы обслуживания отличаются от норм управляемости в основном единицей измерения. Например, норма обслуживания измеряется числом рабочих, закрепленных за одним кассиром; количеством номенклатур материалов и деталей, закрепленных за одним учетчиком или контролером и т.д. Норма управляемости измеряется численностью работников на одного руководителя. Нормы управляемости могут устанавливаться как в виде средних величин, так и в виде нормативных формул и таблиц.

Эффективность внедрения нормирования труда проявляется в сокращении трудозатрат на выполнение управленческих функций и трудовых процессов, а также в повышении общей производительности труда за счет улучшения результатов деятельности организации или ее подразделений.

Эффективность нормирования рассчитывается как разность между экономией, полученной по вышеназванным направлениям, и затратами на внедрение нормирования труда.

Экономия от сокращения трудозатрат на выполнение управленческих функций представляет собой разницу между фактической и проектируемой численностью работников по всем функциям управления, умноженную на среднегодовой фонд заработной платы одного работника аппарата управления.

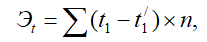

Экономия затрат времени при внедрении нормирования трудовых процессов определяется по формуле:

где Э t – экономия времени за год, час.;

t1 – время на операцию, прием или движение, выполняемые при существующем методе работы;

t′1 – проектируемое время на операцию, прием или движение;

n – повторяемость операции, приема или движения за год.

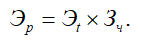

Умножая значение Э t, выраженное в часах, на часовую заработную плату работника З ч, получают годовую экономию от внедрения нормирования трудового процесса Э р (в тенге):

Для расчета экономической эффективности внедрения мероприятий по нормированию труда из величины Э р следует вычесть затраты, связанные с внедрением запроектированного процесса. К ним относятся: заработная плата специалистов, проводящих нормативные исследования; стоимость дополнительных средств для обеспечения данных исследований; затраты на перепланировку рабочих мест; затраты на повышение квалификации работников, обучение их новым приемам работы и т.д.

Действующая методика нормирования труда, несмотря на ряд достоинств, не исключает необходимости дальнейшего ее совершенствования по следующим основным направлениям:

- Улучшение номенклатуры норм с учетом их массовости, экономического значения и требований технического прогресса.

- Приближение уровня норм к средней величине затрат общественно-необходимого труда путем повышения степени их научной обоснованности.

- Введение в параграфы норм данных и показателей, необходимых для научной организации труда и внедрения прогрессивных норм в производство.

- Упрощение пользования нормами.

- Ускорение процесса разработки и внедрения технически (научно) обоснованных норм.