I. Методические указания к решению практических задач в машиностроительной отрасли

1. Организация производственного процесса

Дать определение понятия «производственный процесс».

Какие процессы относятся к основным, вспомогательным и обслуживающим? Что представляют собой простые и сложные производственные процессы? Дать краткую характеристику последовательного, параллельно-последователь-ного и параллельного видов движения предметов труда.

1.1 Определение длительностей технологического и производственного циклов при различных видах движения предметов труда

Задание:

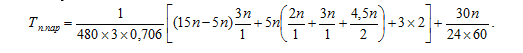

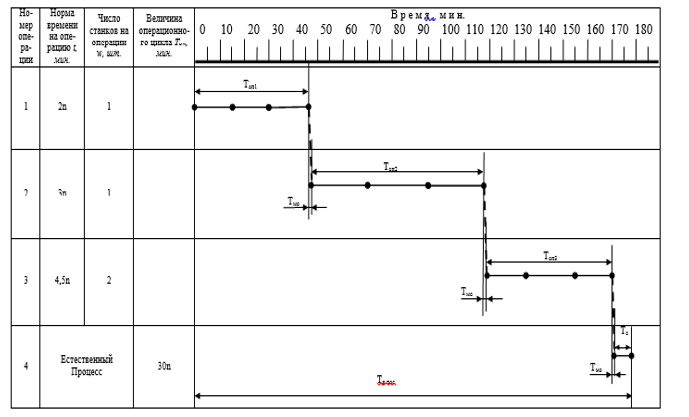

Определить длительности технологического и производственного циклов обработки партии деталей из 15n штук (где n-номер варианта студента) при последовательном, параллельно-последовательном и параллельном видах движения предметов труда. Величина транспортной партии – 5n деталей; норма времени по операциям соответственно 2n, 3n, 4.5n мин/шт. На первой и второй операциях установлено по одному станку, на третьей – два станка. Среднее время межоперационных перерывов – 2 минуты. Работа производится в 3 смены. Длительность смены 8 часов. Длительность естественных процессов – 30n минут.

Построить графики производственных циклов для каждого из вышеназванных видов движения предметов труда.

Решение:

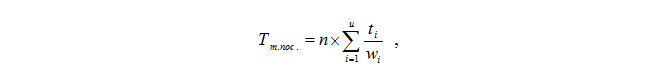

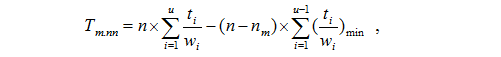

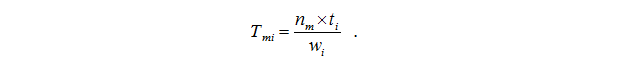

Для последовательного вида движения предметов труда длительность технологического цикла определяется по формуле:

где n - размер партии деталей, шт.;

u - количество операций технологического процесса;

ti - норма времени на операцию, мин./шт.;

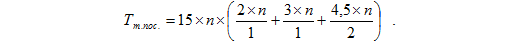

wi - число рабочих мест (станков) на операции, шт. В нашем случае:

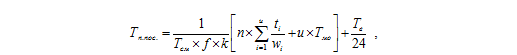

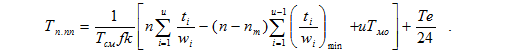

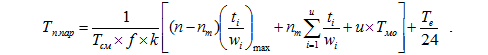

Величина производственного цикла в календарных днях определяется по формуле:

где Tсм - длительность рабочей смены, мин.;

ƒ - число смен в сутки;

k - коэффициент, определяющий соотношение между рабочими и календарными днями в году – 0,706;

Tмо - среднее время межоперационных перерывов, мин.;

Tе - длительность естественных процессов в часах.

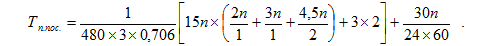

В нашем случае:

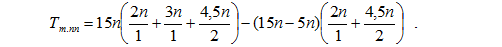

Для параллельно-последовательного вида движения предметов труда длительность технологического цикла определяется по формуле:

где nm - величина транспортной партии, шт.;

(ti ⁄ wi)min - обозначает, что в каждой паре смежных операций индекс при t ⁄ w соответствует операции с более коротким циклом.

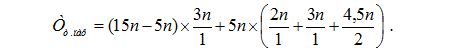

В нашем случае:

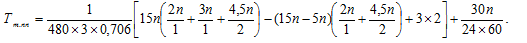

Величина производственного цикла в календарных днях при параллельно-последовательном виде движения предметов труда определяется по формуле:

В нашем случае:

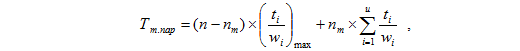

Для параллельного вида движения предметов труда длительность технологического цикла определяется по формуле:

где (ti ⁄ wi)max - обозначает, что индекс в данном случае должен соответствовать операции с максимальным циклом. В нашем случае:

Величина производственного цикла в календарных днях при параллельном виде движения предметов труда определяется по формуле:

В нашем случае:

Результаты расчетов целесообразно свести в табличную форму (таблица 1.1):

Таблица 1.1 – Сравнительная таблица величин технологических и производственных циклов

| Вид движения предметов труда | Величина технологического цикла Tm, мин. | Величина производственного цикла Tn, календарные дни |

| Последовательный | ||

| Параллельно-последовательный | ||

| Параллельный |

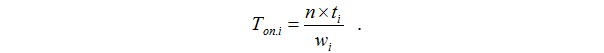

Величина операционного цикла рассчитывается по формуле:

Величину совмещения операционных циклов определяют по формулам:

При этом номера индексов при t и w всегда соответствуют номеру смежной операции с более коротким операционным циклом.

Продолжительность цикла обработки одной транспортной (передаточной) партии деталей рассчитывается по формуле:

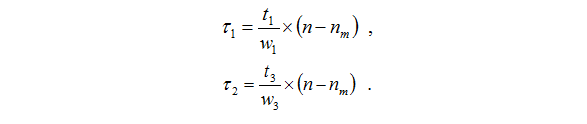

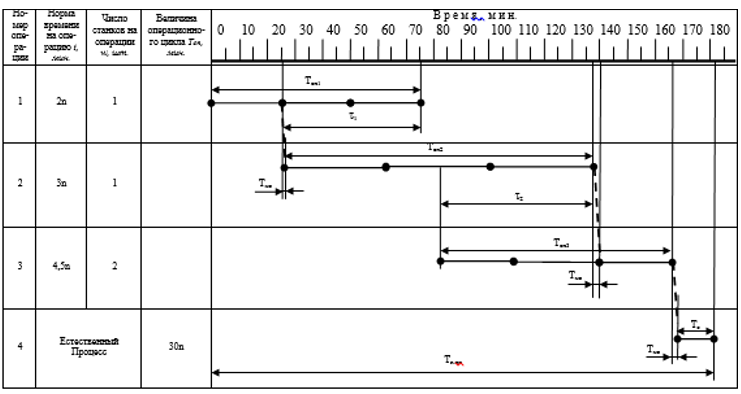

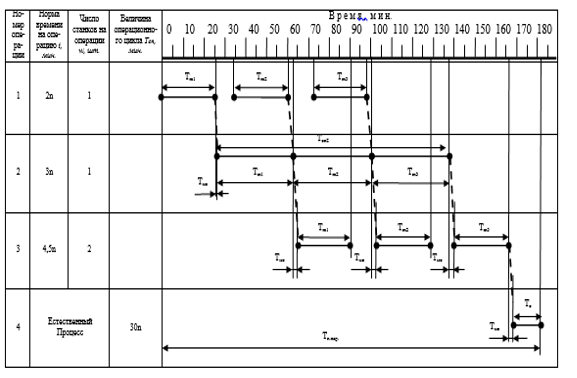

На рисунках 1.1, 1.2, 1.3 изображены формы графиков производственного процесса при различных видах движения предметов труда.

Рисунок 1.1 - График производственного цикла при последовательном виде движения предметов труда

Рисунок 1.2 - График производственного цикла при параллельно-последовательном виде движения предметов труда

Рисунок 1.3 - График производственного цикла при параллельном виде движения предметов труда

1.2 Определение длительности сложного производственного процесса

Задание:

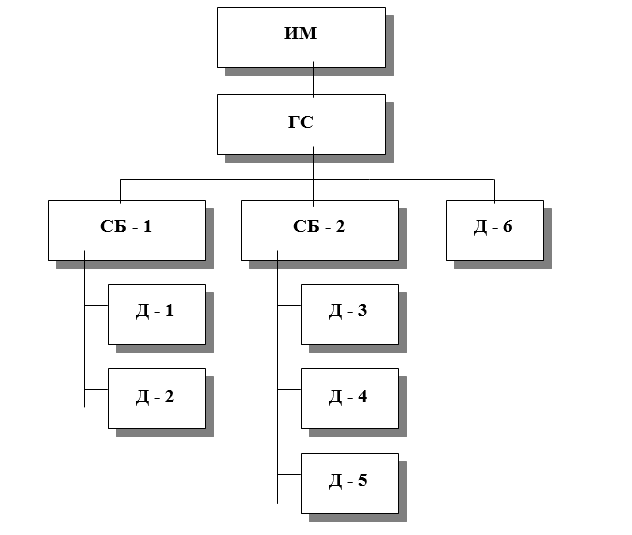

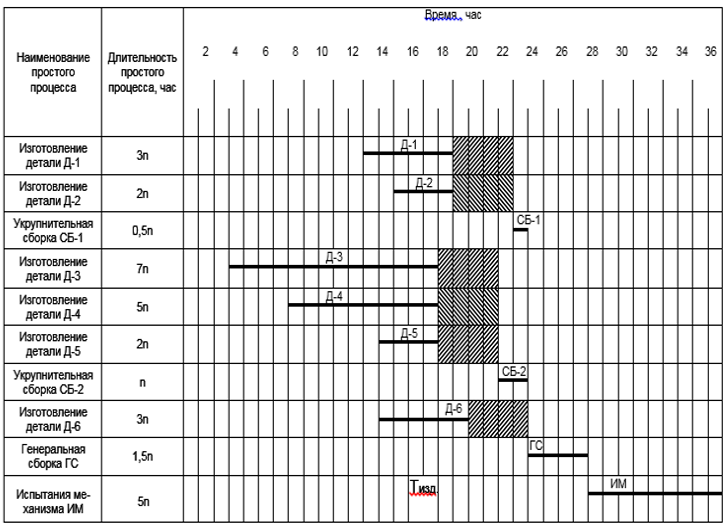

Определить длительность цикла сложного процесса изготовления механизма, построить цикловой график, учитывая, что детали пролеживают на комплектовочном складе 2n часов (n – номер варианта студента). Длительность циклов простых процессов приведена в таблице 1.2, схема сборки механизмов – на рисунке 1.4

Таблица 1.2 - Длительность циклов простых поцессов

| Наименование простого процесса | Длительность цикла, час. |

| Изготовление детали Д-1 | 3n |

| Изготовление детали Д-2 | 2n |

| Укрупнительная сборка СБ-1 | 0.5n |

| Изготовление детали Д-3 | 7n |

| Изготовление детали Д-4 | 5n |

| Укрупнительная сборка СБ-2 | 2n |

| Изготовление детали Д-5 | n |

| Изготовление детали Д-6 | 3n |

| Генеральная сборка ГС | 1,5n |

| Испытания механизма ИМ | 5n |

Решение:

Для определения длительности цикла сложного производственного процесса может быть использован графический метод. При этом применительно к имеющейся схеме сборки механизма (рисунок 1.4) составляют график производственного цикла сложного процесса (рисунок 1.5). На графике справа налево в масштабе времени откладываются циклы простых процессов, начиная от испытаний механизма и заканчивая изготовлением входящих в него деталей.

Рисунок 1.4 – Схема сборки механизма

Рисунок 1.5 - График производственного цикла сложного процесса.

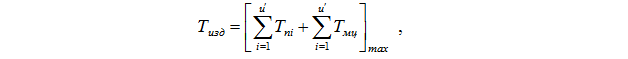

По построенному графику производственного цикла сложного процесса анализируются сроки опережения одних простых процессов другими и определяется общая продолжительность цикла сложного процесса производства изделия Tизд. как наибольшая сумма циклов последовательно связанных между собой простых процессов и межцикловых перерывов.

где u' - количество последовательно связанных между собой процессов изготовления деталей или сборных процессов;

Тni - производственные циклы простых процессов изготовления деталей или выполнения сборочных процессов, час.;

Tмц - среднее время межцикловых перерывов, час.

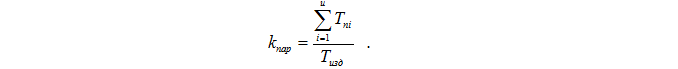

Коэффициент параллельности «u» простых процессов, входящих в сложный производственный процесс определяется по формуле:

1.3 Расчет оптимальной планировки оборудования

Важнейшим этапом в организации производственного процесса является проектирование участка. При формировании предметно-замкнутого участка планировка (расстановка) оборудования существенно влияет на показатели его работы.

В общем случае число всех возможных вариантов расположения оборудования определяется числом возможных перестановок станков.

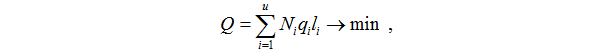

Критерием оптимальности является минимальный грузооборот участка:

где u - количество наименований различных изделий, обрабатываемых на участке, шт.;

Ni - программное задание по i-му изделию, шт.;

qi - средняя масса i-го изделия, кг.;

li - путь проходимый i-м изделием за весь цикл изготовления, м;

Задание:

На участке за которым закреплена обработка четырех деталей (А,Б,В и Г) выполняются три операции – токарная, фрезерная и сверлильная. За каждой из вышеназванных операций закреплено по одному станку. Детали имеют одинаковый состав операций, но различные маршруты обработки. Среднее расстояние транспортировки между станками – 3 метра. Месячная программа выпуска деталей, их масса и маршруты обработки приведены в таблице 1.3. Найти оптимальную планировку оборудования.

Таблица 1.3 - Исходные данные для планировки оборудования

| Обозначение детали | Программа выпуска в месяц, шт. | Масса, кг. Единицы | Порядковый номер операции | |||

| Единицы | Программы | Токарный | Фрезерной | Сверлильной | ||

| A | 100n | 0.2n | 20n² | 2 | 3 | 1 |

| Б | 120n | 0.1n | 12n² | 2 | 1 | 3 |

| В | 130n | 0.3n | 39n² | 1 | 3 | 2 |

| Г | 140n | 0.3n | 42n² | 1 | 3 | 2 |

Решение:

Для начала принимаем любой случайный вариант планировки. Например: токарный – T (1), фрезерный – Ф (2), сверлильный – С(3). Номера в скобках обозначают последовательность расположения станков на участке.

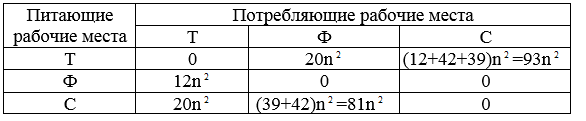

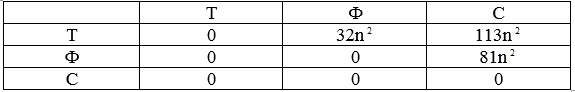

Строим шахматную ведомость, в каждой клетке которой указывается величина груза, передаваемого с питающего рабочего места на потребляющее (таблица 1.4) и преобразуем её в матрицу масс передаваемых грузов (таблица 1.5).

Таблица 1.4 - Шахматная ведомость

Расположение видов рабочих мест по номерам столбцов и строк матрицы соответствует заданному варианту планировки. Ситуация меняется при изменении варианта планировки.

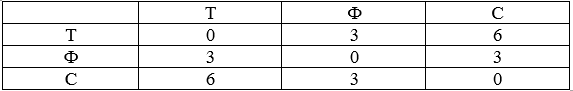

На основании исходной планировки с учетом расстояния между двумя смежными станками (3м) строится матрица расстояний (таблица 1.6)

Таблица 1.6 - Матрица расстояний:

Q = 32 х n² х 3+113 х n² х 6+81 х n² х 3 =1017n² кгм

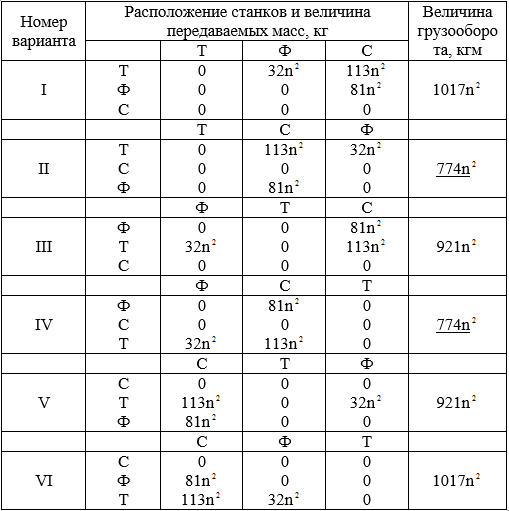

По условиям задачи возможно шесть вариантов расположения станков:

I - Т,Ф,С; II - Т,С,Ф; III - Ф,Т,С;

IV - Ф,С,Т; V - С,Т,Ф; VI - С,Ф,Т.

Аналогично приведенным выше расчетам определяется грузооборот участка по всем вариантам расположения оборудования.

Результаты расчетов сведены в таблице 1.7.

Таблица 1.7 - Расчет грузооборота по всем вариантам планировки оборудования

Проводя сравнительный анализ величин грузооборота при всех возможных вариантах планировки оборудования, выделяют его меньшее значение. Вариант размещения производственного оборудования, соответствующий минимальному грузообороту и будет являться оптимальным.